INDUSTRIAL JP

idstr.jp open shareNovember 1, 2021

AT-13

omino

interview

積み上げられた経験が、

新たな行き先を示す。

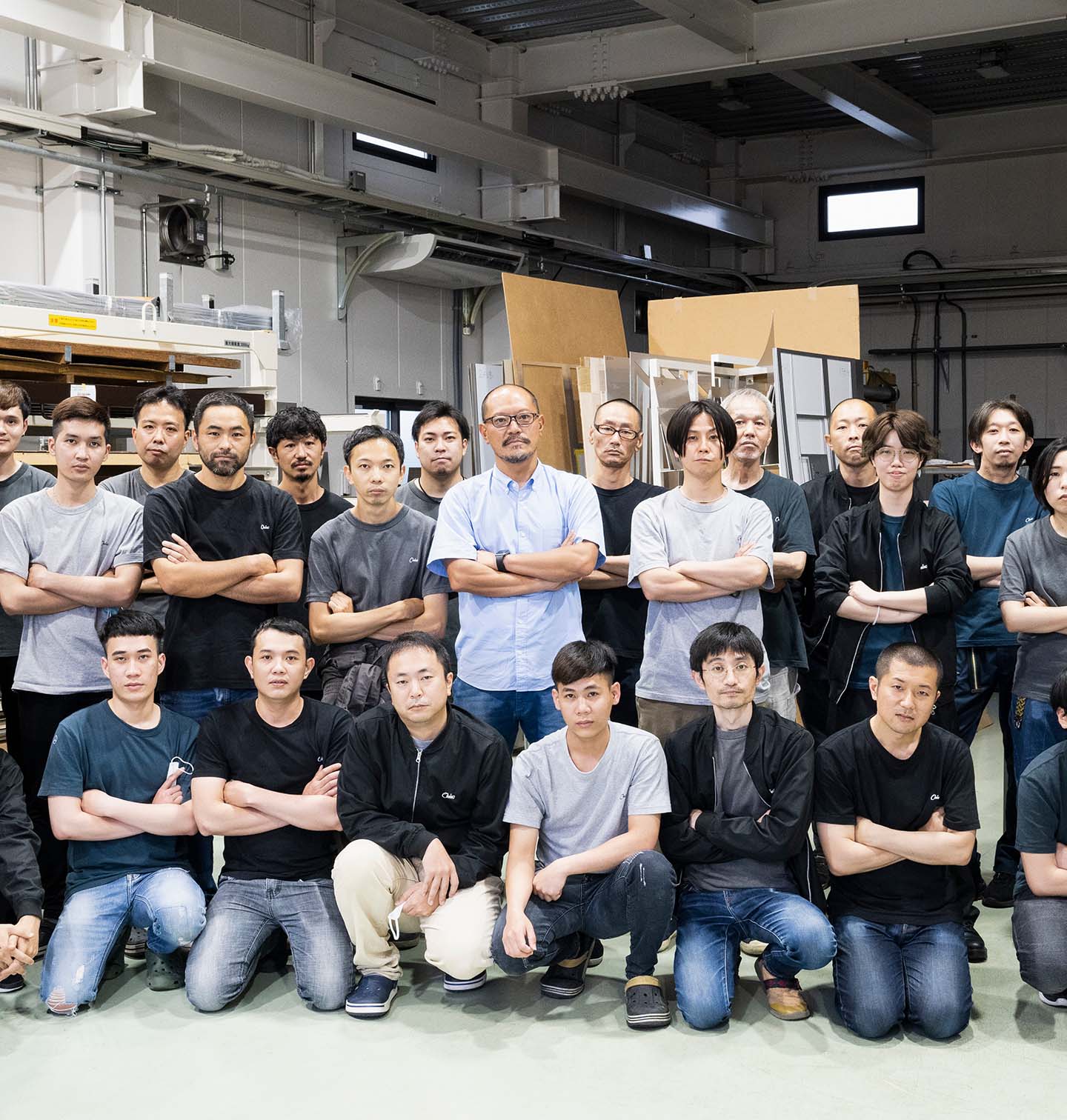

// オミノ八潮工場インタビュー

LEDやABS、アクリルの樹脂素材や金属素材を使ったサイン(看板・表示・案内)の製作・販売を行う株式会社オミノ。埼玉県八潮市にある製作工場では、煌びやかなハイブランドのロゴから洗練されたオフィスビルの看板や表示まで、実に多種多様なサインが生み出されている。彼らがどのように「サインのプロ」としての地位を築いてきたのか、話を伺った。

omino sign

ID-13

omino

takecha

「いかにオープンまでに間に合わせられるか」が

勝負になってくるんです。

オミノでは有名なファッションブランドやホテル、オフィスビルのサインなどを製作されていると伺いました。今回のミュージックビデオでは繰り返される矢印が印象的ですが、あれも「看板」なのですか?

製作部部長・鳴海:「看板」というと古くはトタン板に店名をペイントしたり、お店のロゴマークをぶら下げたりをイメージされやすいですね。それら以外でも、例えば商業施設内のトイレの場所や、目的地への方向を示す矢印も含めて、オミノでは「サイン」の製作業務を行っています。

なので、施設の設計会社やゼネコン、内外装の業者さんが主なお客さん。だいたい新しい商業店舗や社屋、住宅が完成した際、出入り口や店内に取り付けるようなサインの製作依頼を、お取引先様から図面と一緒にいただくことが多いです。世の中で見たことがないサインの製作を求められることも多いですね。製作可能な会社を探し回った末に「オミノに頼めばできるかも」と問い合わせをいただくんです。

特定の規格製品を大量生産するのではなく、小ロット、多品種の受注生産に特化しているんですね。

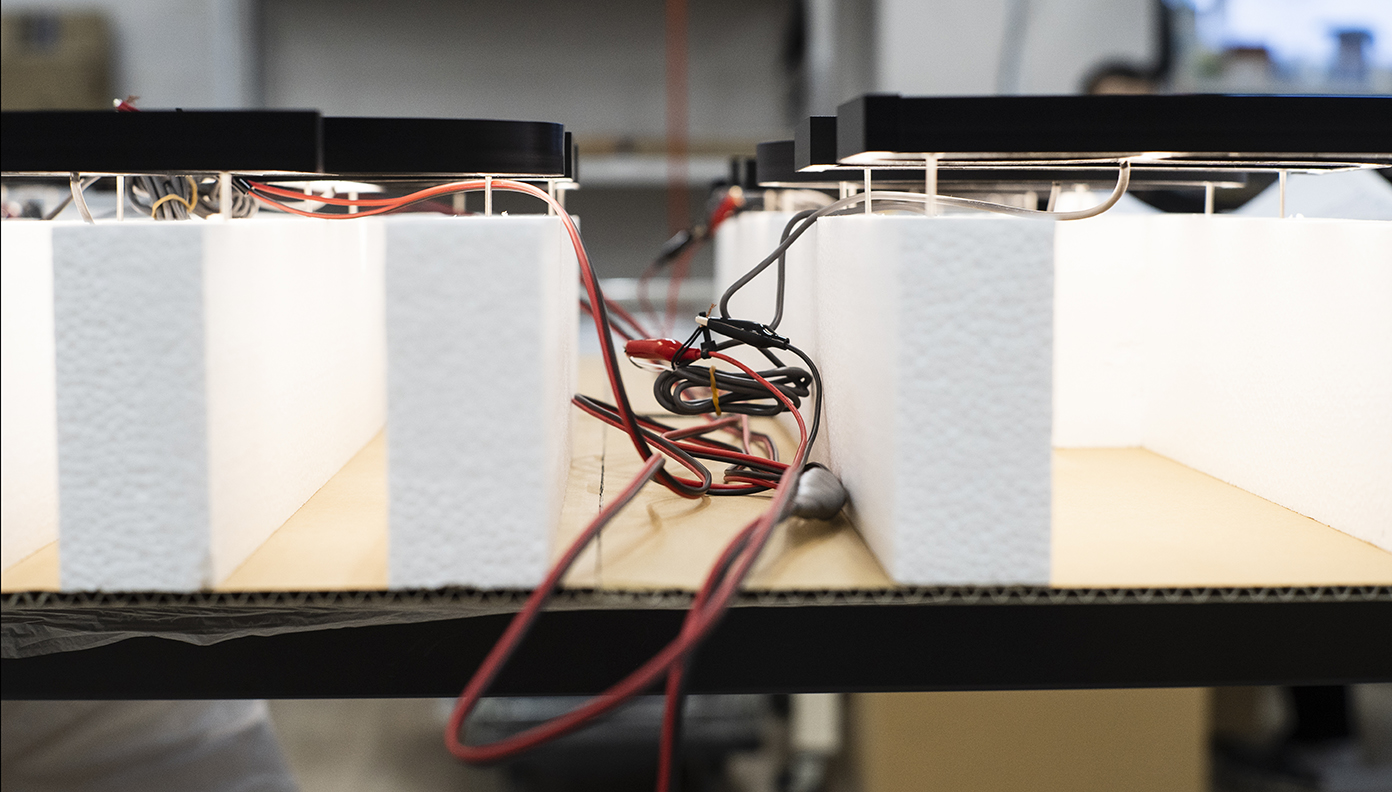

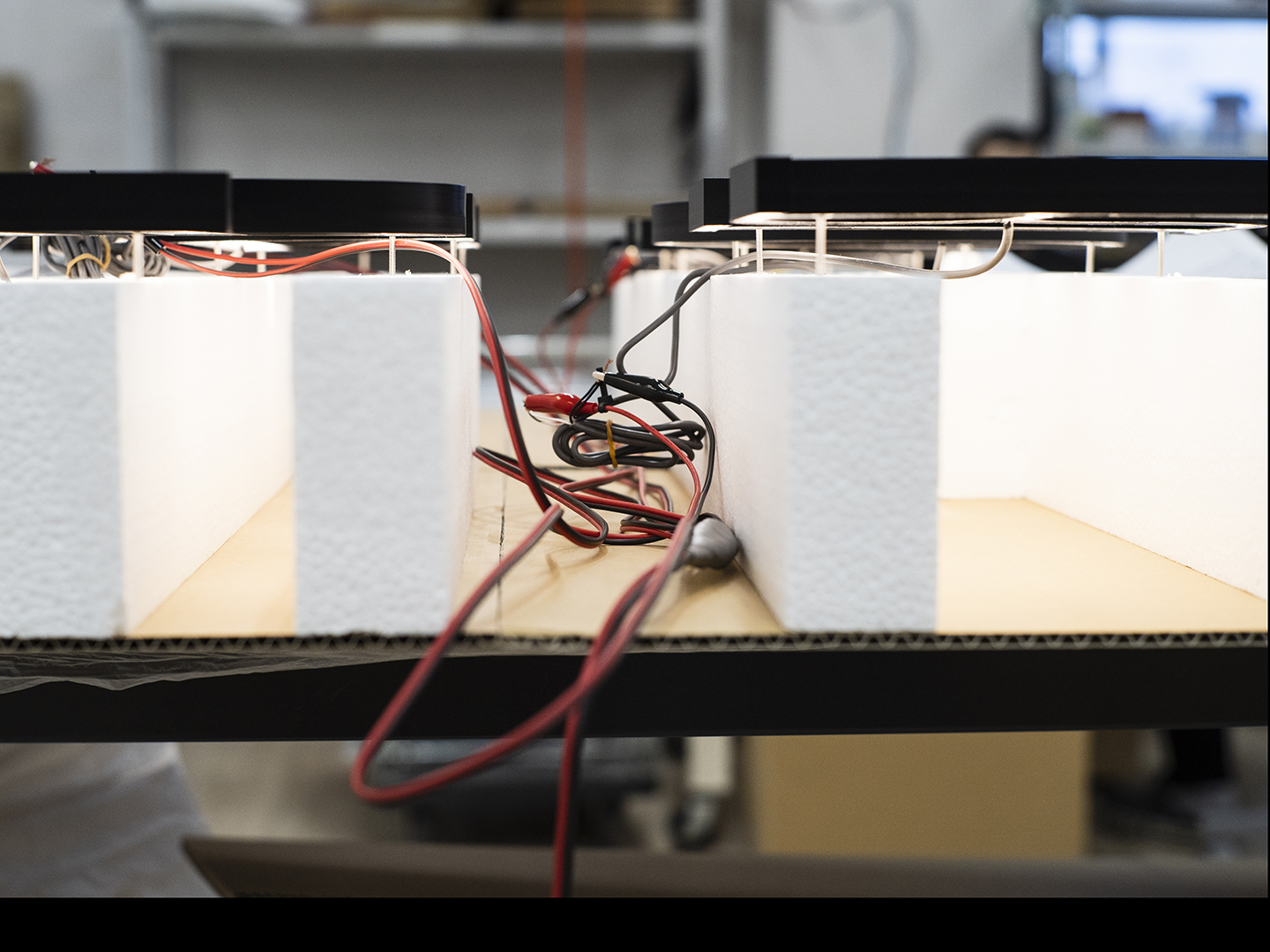

鳴海:おっしゃる通りです。 いただいた図面をもとにサインを完成させることが主な仕事になります。ただ、必ずしもお客さんの指示に100%従い、右から左へ作業するだけ……っていう訳ではないんです。例えばお客さんから受け取った図面のロゴ幅が狭すぎてLEDがサインの中に納まらなかったり、電線を通す場所が想定されていなかったりすることがあるんですよ。サインが実地でちゃんと稼働するよう構造の調整をすることも仕事のひとつです。

ひとつのサインを完成させるのに、どれくらいの作業日数がかかるんですか?

だいたいひとつの案件を完成させるのが1〜3週間くらい。使う材料や仕上げの種類によって前後します。他社との競争で、どんどん作業工程を短縮してきました。店舗の出店サイクルも昔に比べると早くなっているので「いかにオープンまでに間に合わせられるか」が勝負になってくるんです。

40名ほどのスタッフが工程ごとに分担しながら作業するのですが、常に各々が効率的に物事を考えています。常に最適解を引き出しながら、お客さんが満足するようなサインを作れるよう業務に取り組んでいます。

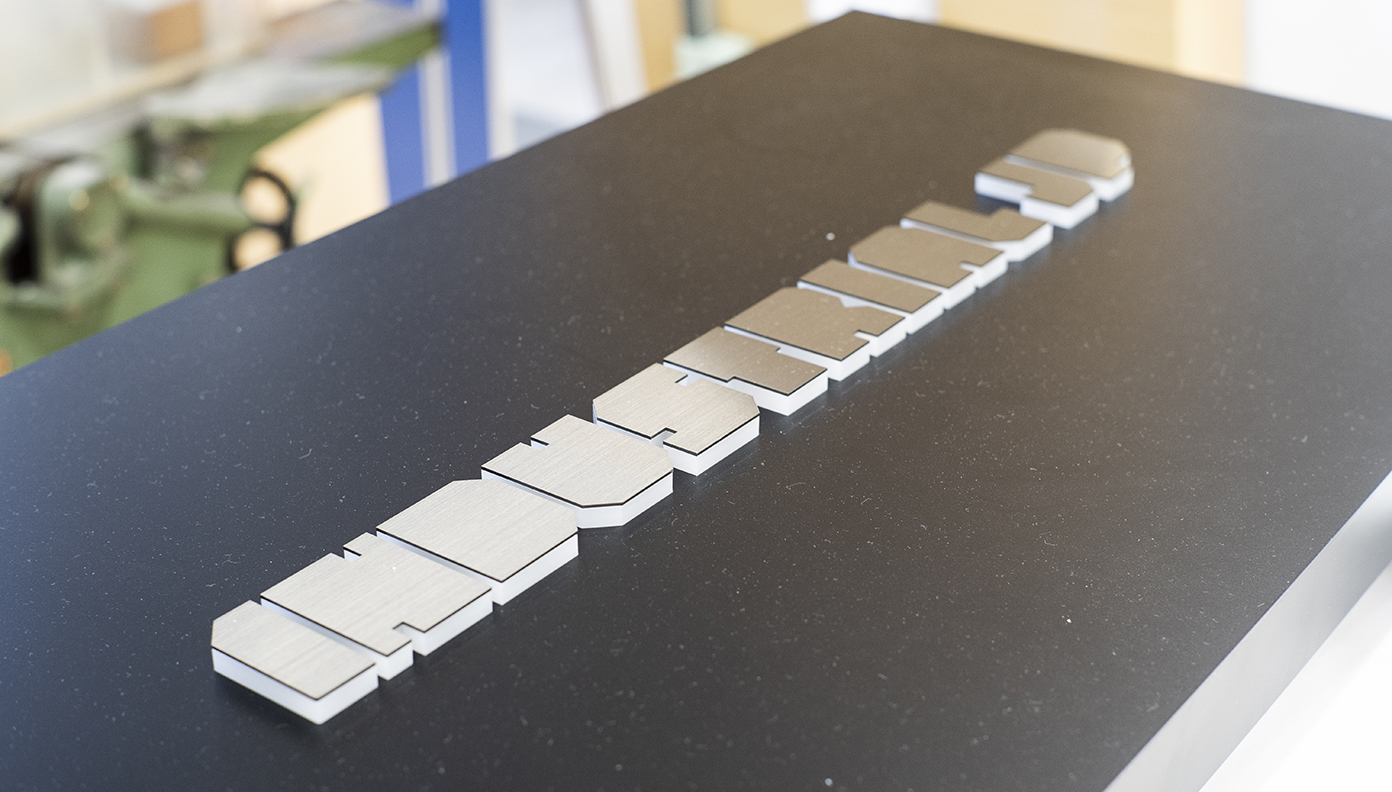

思ったよりも早い! 今回ミュージックビデオ用に「INDUSTRIAL JP」のサインを作っていただきましたが、こちらはどれくらいかかったんですか?

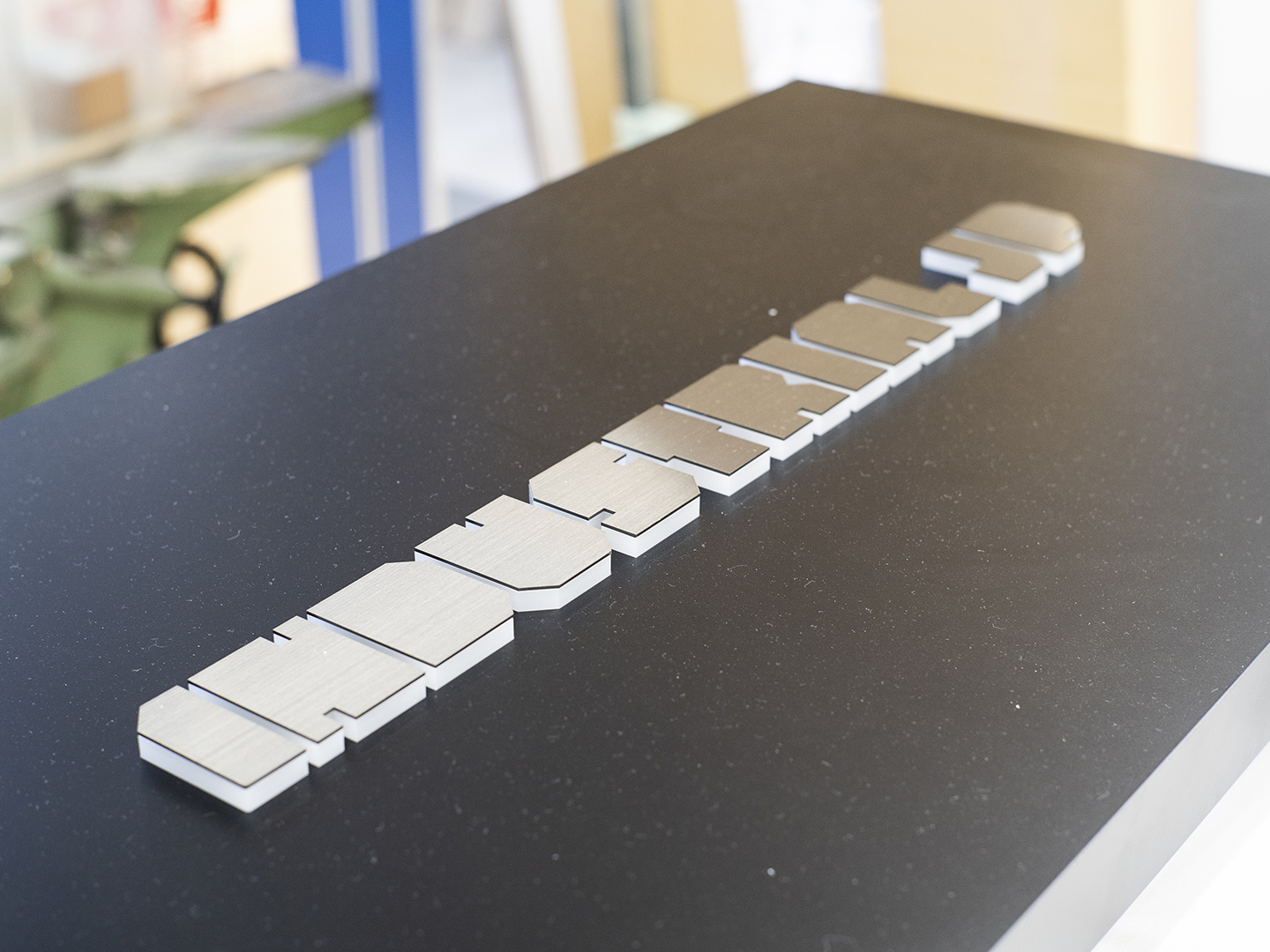

INDUSTRIAL JP のサインは2週間くらいでした。ブラックニッケルメッキなのですが、これが金メッキになるともっと期間がかかるかな。割とシンプルにできました。

オリジナル製品を作ることはあるんですか?

鳴海:新しい技術を試す時、社内向けに作るくらいですね。プロダクトの販売はしてませんし、オリジナル製品を設計するようなデザイナーも社内にはいません。今回の「INDUSTRIAL JP」のサインは2Dのデザインは提供いただきましたが、立体的なサインにする上での構造設計はオミノ側で担当しています。

それぞれの経験や

過去にどういった案件を手がけてきたかが

作業工程に反映されていくんですよね。

今回の動画では切削や塗装、といった作業工程の様子をカメラが捉えていますが、その中でオミノ独自のハウツーや、特殊技術などが用いられる工程はありますか?

鳴海:実は作業をする担当者によって、アプローチが結構バラバラで。動画にもNCルーター(刃物で切削する加工機)を使ってサインを切削する工程が登場しますよね。たとえば全く同じサインの図面を複数の社員に渡しても、文字の曲線や直線を切り出す時、スタッフごとに使う刃物の形や太さなど種類が異なるはずです。ただ、完成形はいずれも全く同じものが出来上がる。

それぞれの経験や、過去にどういった案件を手がけてきたかが、作業工程に反映されていくんですよね。

マシニンググループリーダー・土田:切削は「ここは太く思いっきり削ろう」「細い刃物で繊細にやろう」といった判断力が問われる工程ですね。一回機械のスイッチをオンにしたら、もう後戻りが効かない怖さがあります(笑)。

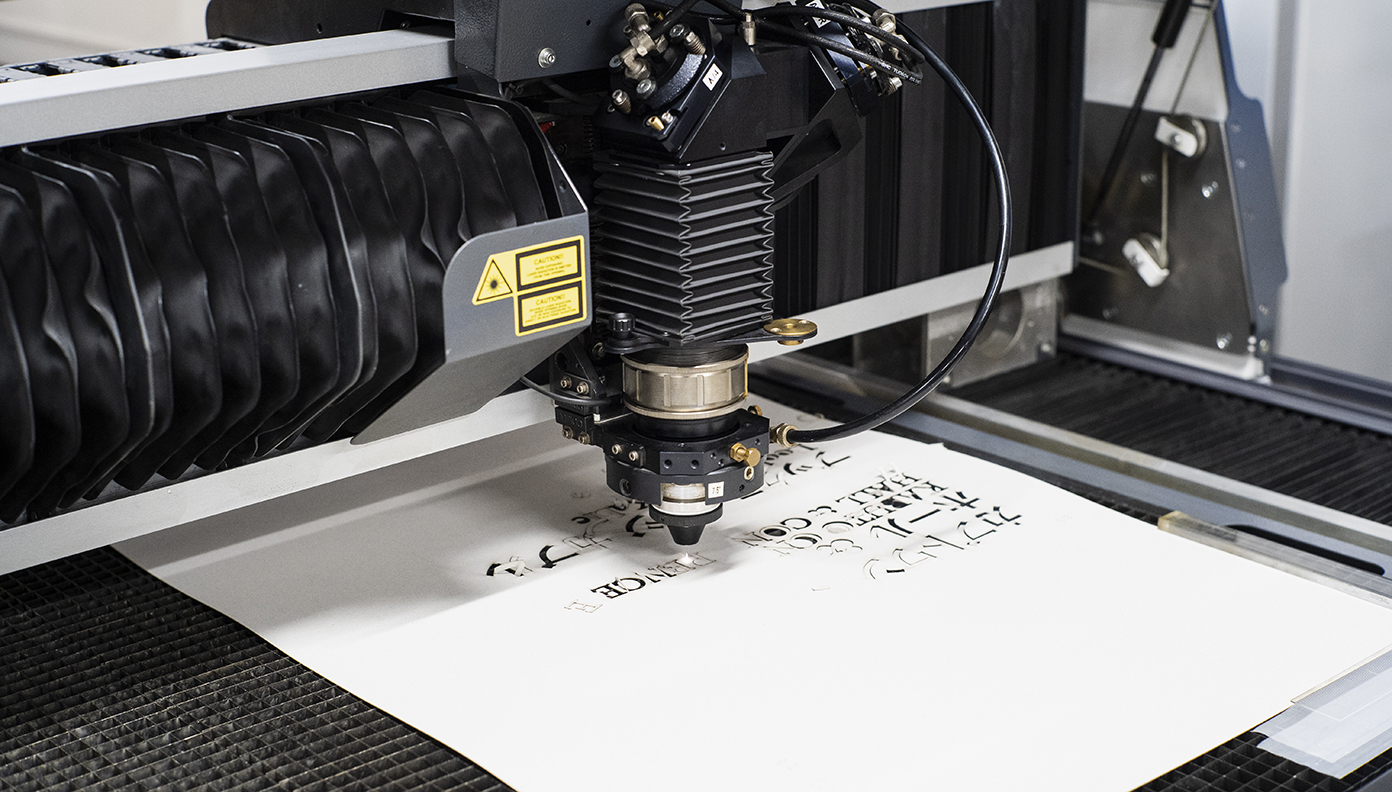

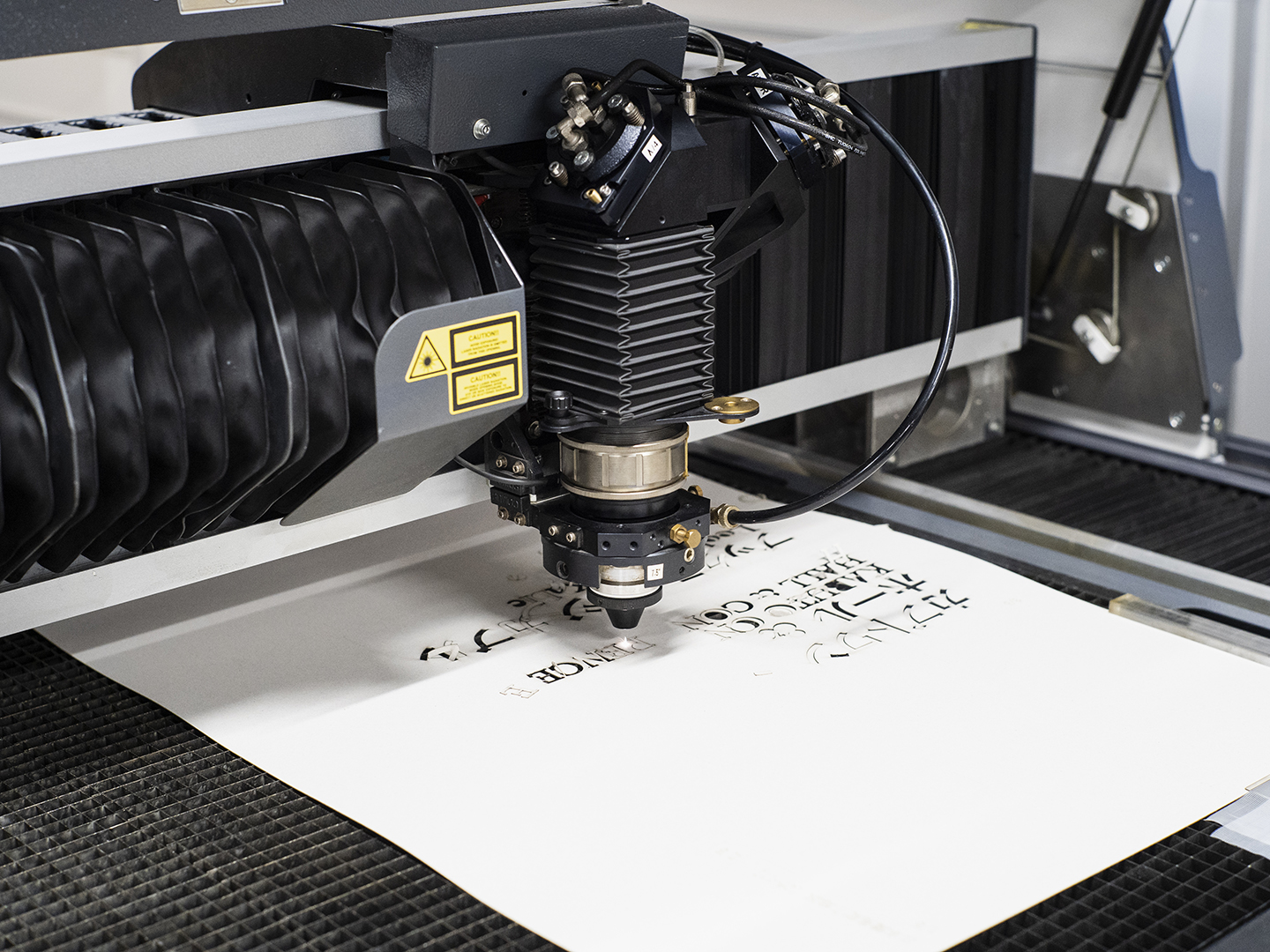

これらの機械はプログラミングした加工データを読み込ませることで稼働するのですが、プログラミングを少しでも失敗したらやり直しです。でも失敗を繰り返しながら完成に近づけているわけではないんです。実は予算的にも期間的にも、ほとんどの案件は一発勝負。レーザー加工機もチャンスは1度きり。ただ、経験を重ねることで「どうすれば確実に成功するか」の道筋を考える速度が上がっていきます。「慣れ」が重要な工程です。

話を聞くだけで手に汗握ってしまいますね……。そういえば、NCルーターとレーザー加工機はどのように使い分けているんですか?

鳴海:切削する素材の種類と完成する断面の形状によって、ですね。同じプラスチックでも、アクリル素材はレーザーで切れるのですが、ABS素材はレーザーで切れません。アクリル素材の製品で断面を綺麗にしたい時は、レーザー加工機を使います。

またレーザーは熱で材料をカットするので断面が垂直になる、というのが特徴です。でもNCルーターは刃物を回転させて削るので、刃の角度や種類によって切り口が変わってきます。切りたい形状が丸みを帯びていたりする時は、NCルーターを使いますね。あと、レーザーは「お客さんへのサービス」を作る時に使うかな。

「サービス」というと?

鳴海:ウチは施工屋ではないから、最終的にサインを取り付けるのはお客さんなんですよね。通常はお客さんにご自身で壁にマーキングしてもらって、それに合わせて完成したサインを施工してもらうのですが、もし印の付け方が間違ってたりズレてたりしたら、元も子もないでしょう。だからお客さんが失敗しないよう、施工位置を示すテンプレート用紙を一緒に納品してるんです。

サインの形に合わせて紙をレーザーでカットしてくり抜いているので、壁にマスキングテープなどで貼り付け、パズルのようにサインを配置すれば、いちいち印を書かなくてもズレずに施工できる。他のサインメーカーではあまりやってないせいか、お客さんにもよく喜ばれてます。

デジタルプリント技術が普及するなかで、

わざわざウチを選んでくれるお客さんがいる。

まだまだ需要を感じます。

それにしても、切削作業って機械任せになるのかと思いきや、予想以上に人の手が関係しているんですね。

鳴海:技術者のスキルが求められる工程は、他にもありますよ。特に能力が試されるのは塗装じゃないですかね。

1日に同じパーツを1000〜2000個も作るのとは違って、看板は一点モノ。特定の色をずっと使い回すことも無いので、案件を受注するごとに新しい色を調色しているんです。「この色で塗ってほしい」というお客さんからの指示をもとに、塗装の担当者が手作業で塗料を混ぜ合わせ、要望通りの色へ近づけていきます。

えっ、てっきり「赤が何グラム、青が何グラム……」のように、具体的な調色の指示書があるものだと思ってました。

鳴海:もちろん、以前手がけたことのあるサインと全く同じ色などを使う場合は過去の調合履歴などを参照して再現することもありますよ。ただ、だいたいの案件で「今まで再現したことのない色」が来ます。だから毎回、塗装担当スタッフが経験とカンを頼りに、手探りで色を作り上げ ていきますね。

白を1滴落とすだけで色がガラッと変わってしまう繊細な工程なので、計りを使って0.1g単位で色を調整していきます。お客さんが発注した色を再現するのに長くて3日かかることもあります。

やっぱり切削作業と同様、塗装でも担当者ごとにアプローチが違ったりするんですか?

鳴海:違いますねぇ。色やツヤ感などの仕上がりが一緒でも、厚塗り・薄塗りの差が微妙に出るんです。ひとつの仕事を複数人でやるとムラができちゃうので、管理者が各々の個性を見極めながら、案件ごとに担当者を采配しているんです。

大量生産する製品を扱うような現場とは違い、担当者ごとの特徴を活かしているのが興味深いです。

鳴海:やってることは、車やバイクのパーツの塗装技術と一緒なんですけどね。車の塗装技術を看板に活かしてみることもありますし。ただ普通の塗装屋さんにはないであろう、「看板屋」ならではの設備もあります。

オミノの塗装ブースは二重カーテンで、一枚は暗幕になっていて電気を消すと真っ暗になるんです。LEDサインを塗装する時は、暗いところで実際に光らせてみて、光が漏れないかをチェックしながら作業します。このブースはサインメーカーの中でも珍しいんじゃないかな。

あと、ウチのシルクスクリーン印刷は日本でも数少ない「職人が手作業で現場施工するシルクスクリーン」です。現場施工できるシルク屋さんは日本でも減ってきています。美術館や公共施設の壁面や、布地へのプリントへも全て手作業でやってるんですよ。

シルク印刷とデジタルプリントで、やっぱり仕上がりに違いがあるんですか?

鳴海:デジタルデータをプリンタで出力すると線の最小幅に限界があって、至近距離で見ると文字のフチがギザギザしちゃうんですよね。シルクはラインが滑らかで、色の始まりがパキッとしているのが特徴。美しい仕上がりを求めているお客さんが、うちに相談することが多いです。デジタルプリント技術が普及するなかで、わざわざウチを選んでくれるお客さんがいる。まだまだ需要を感じます。

たくさんの看板を手がけてきたぶん、

引き出しがどんどん増えていったんですよね。

そもそも、オミノが「サイン」に特化し始めたのはいつ頃からなのでしょうか?

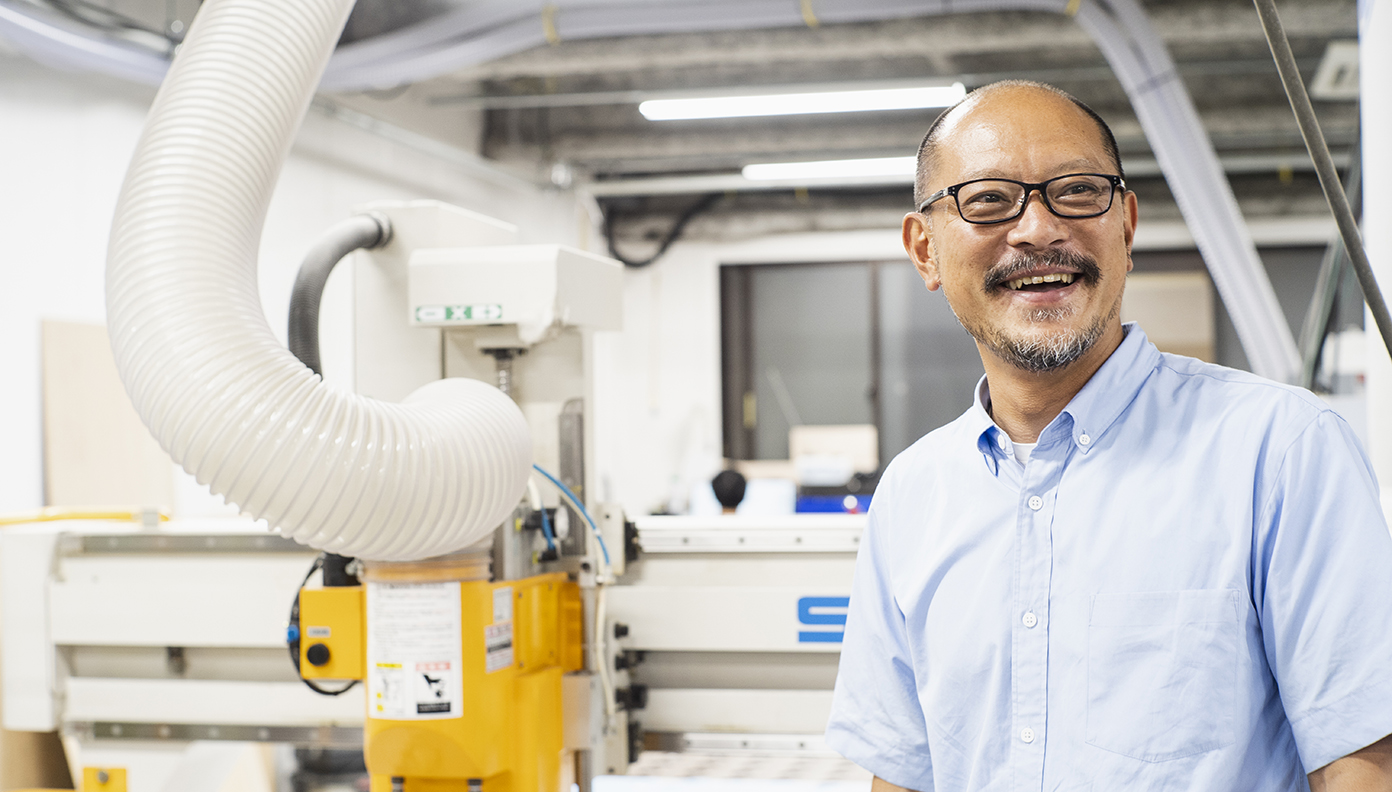

代表取締役・小美野:15年ほど前からサインに特化するようになりました。元々オミノという会社は親父が1人でやってた看板屋なんです。昔はスーパーマーケットの看板を作る仕事などが多かったのですが、徐々に機械や人が増えていって。今では街を歩いてて商業施設を見つけると「あ、どこが作ったやつだろう」なんてチェックしちゃいます。

サインメーカーとして、オミノが誇る「唯一無二のポイント」ってなんだと思いますか?

製品のクオリティが他社よりも良いことでしょうか。作業一つ取ってもかなり気を使っているし、手作業が加わっていることでの質感は担保していると思います。特に専門的な塗装技術を持っているサインメーカーってオミノくらいだと思うんです。

塗装屋さんとかメッキ屋さんのように特定のパートを専門的に扱う業者さんがありますよね。うちは別に塗装屋じゃないので塗装だけを受けることはありませんが、正直、塗装屋よりもスペシャルな設備があり、それを十分に扱える技術者がいます。その上で、美しいサインを作るにはどこまで研磨すればいいのか、どうやって切削すれば塗装が綺麗に仕上がるか、といった知見がある。

何より、今までたくさんのサインを手がけてきたぶん、難しくてリスクのある案件でも受け入れる体制ができている。それが他の会社との差別化になってるんじゃないかな、とは思います。

冒頭でも鳴海さんが「これだったらオミノに頼めばできるかも、と問い合わせをいただく」とおっしゃっていましたが、他社が断るような案件を受け入れる体制を、どうやって作り上げていったんですか?

やっぱり「経験」が関係していると思います。文字の正面が光るサインや、文字の後ろが光るサインなどを作るまでにも相当な失敗を重ねましたし、メッキや研磨の技術も手探りでした。本当にたくさんのサインを手がけてきたぶん、引き出しがどんどん増えていったんですよね。

そうなると、仮に「こういうのを作ってみたいんだよね」という難しい要望が来た時でも、今までやったことのある技術をパーッてプラモデルみたいに組み合わせていくだけ。完成形までの道筋が頭に浮かぶようになるんです。そうやって、お客さんの要望に応えられる引き出しを、工場の中に持ち合わせています。

あとは会社としてリスクをどこまで取るか、ですかね。やっぱり1回もやったことないことというのは、絶対どっかで不安がある。ただ同時にすごく価値が高いので、そこに挑戦するか否かで、会社の成長が大きく変わっていきます。自分たちの技術の中で解決できそうなことであれば、もっと他の社員にもリスクを取って冒険してほしいんですよね。

一方で、いまコロナ禍でなかなか新しいリアルな店舗のオープンなどは先延ばしになっている状況が続いていますよね。

小美野:めちゃくちゃ苦しいですね。ただ、そもそもインターネットで何でも買えちゃう時代に突入しているからこそ、わざわざお店まで行きモノを買う価値を作ってあげないと、とは思います。お店を訪れた時の雰囲気を感じ取れるのって、体験の付加価値になると思うんです。そしてサインやディスプレイはその雰囲気を演出することができると思っています。

デザイナーが一生懸命考えて「壁にこういうサインを付けたい」と言ってくれる。それを来店者が見たときに「おっ」と思ってくれれば嬉しい。

それこそ、今回動画用に作成した矢印のサインもそうですよね。別にマジックで「→」と書いた紙を貼れば「右に行けばいい」ってことはわかるんです。でもそうじゃなくて、もうちょっとかっこいいの付けたくない? って思うじゃないですか。そういうプロダクトの力が、ネットで買い物をする時よりも素敵な体験を提供できることにつながるんじゃないかな、と思います。

ハンドワークの部分こそが

競争の武器であり、

最後まで食われない部分だと思うんです。

今回、まさに我々から「矢印」というモチーフの製作について提案させていただいたのですが、最初にアイディアを受けた時の印象を教えてください。

小美野:確か打ち合わせで「サイン・看板の目的」を一緒に突き詰めた時に「矢印がいいのでは」という結論に至ったんですよね。やっぱり「人を誘導する」という、サインのもつ根本的な役割の強さを感じます。それが壁に書いてあればつい人が動いてしまうほど、強烈なメッセージなんですよね。それが今回の企画にドンピシャだなと思いました。

その矢印が示す先に何かがあれば指標になりますし、通過点にもなる。違う方向には絶対誘導できない、という責任が伴うので「正しいことをやらなきゃいけない」という哲学的な意味も含まれている。我々が向かう未来を示すサイン――サインメーカーとしてふさわしいピックアップだったのかな、って思います。

矢印が示す先にあるオミノの未来について、小美野さんはどのように考えてらっしゃいますか?

小美野:コロナ禍で出店計画が減って受注量も下がってるなか、よりテクニカル、かつマニアックに、一つの商品をしっかり作っていくことが重要になっていく、というのは今まで以上に感じています。近年、特に「きっちりとモノが作れる業者にオーダーをする」っていう意識がお客さんからすごく求められているんです。お客さんの期待を裏切らないように、とは常に意識しています。

ただ、それが必ずしも「今より工場を大きくしよう」「社員を倍にしよう」といった規模拡大の話ではないと思うんです。今の倍の人数になっちゃったら、お客さんの要望には答えられない部分が出てくるんじゃないかなあ、と思ってます。規模感でいうと、今が一番ちょうどいいのかもしれない。

規模を大きくすれば生産量も伸びる気がするのですが、そういう訳ではないのですね。

小美野:我々のように受注生産型の工場っていうのは、一人一人の社員が同じ仕事をずっと繰り返すわけでもないんですよね。むしろ柔軟性が必要になるんです。担当者同士が話し合いながら、お客さんの細かな要望に応えられる体制ってのは、これくらいの規模感なんだと思います。

我々が完全なる全自動の機械に移行しないのも、その「柔軟性」が深く関係しています。量産品はテクノロジーで解決できることがすごく多いのですが、正直僕らのように生産ロットが非常に小さい製品を作る場合、機械に任せるよりも自分たちの手を動かした方が早い場合も多いんですよね。

だから、今後も手を使った作業っていうものを生かしていきたい。というよりもむしろ、ハンドワークの部分こそが競争の武器であり、最後まで食われない部分だと思うんです。人間の手が加わって初めて成立する商品を、これからも率先して作り続けていきたいです。

FACTORY

omino

株式会社オミノ

1975年創業。東京都墨田区に本社を、埼玉県八潮市に工場を構えるサインメーカー。ABS・アクリルなどの樹脂、ステンレス・アルミ・真鍮など金属を使ったサインや、LEDを内蔵したサイン、シルクスクリーン印刷のサインに加え、大型レーザー・3Dマシニングルーターによるデジタル加工品まで取り扱う。

八潮工場:埼玉県八潮市二丁目496-1

STAFF

who made this

Nozomi Takagi

高木望 / Writer

1992年生まれ。東京を拠点に活動するライター・編集者。音楽や美術、ビジネス、科学など、様々な分野の取材記事を執筆する。主な媒体は「タイムアウト東京」「Qetic」「News Picks」など。音楽フェス「岩壁音楽祭」主催メンバー。