INDUSTRIAL JP

idstr.jp open shareOctober 23, 2016

AT-6

iwasa haguruma

interview

大事なのは、

製造過程に対して、

人の手と頭で

どういう工夫ができるか。

// 岩佐歯車製作所インタビュー

東京都大田区、穴守稲荷駅すぐ近くにある、岩佐歯車製作所。たった3人での操業だが、社長は大田の工匠と称される技術者の1人だ。Inner Scienceの楽曲の元となった小さな町工場の専務に、お話を伺った。

iwasa haguruma

ID-6

iwasa haguruma

inner science

身近な製品だと、

レーシングカーのシャフトもそう。

まず、岩佐歯車さんのつくっているものを教えていただけますか。社名の通り、歯車をつくってらっしゃる?

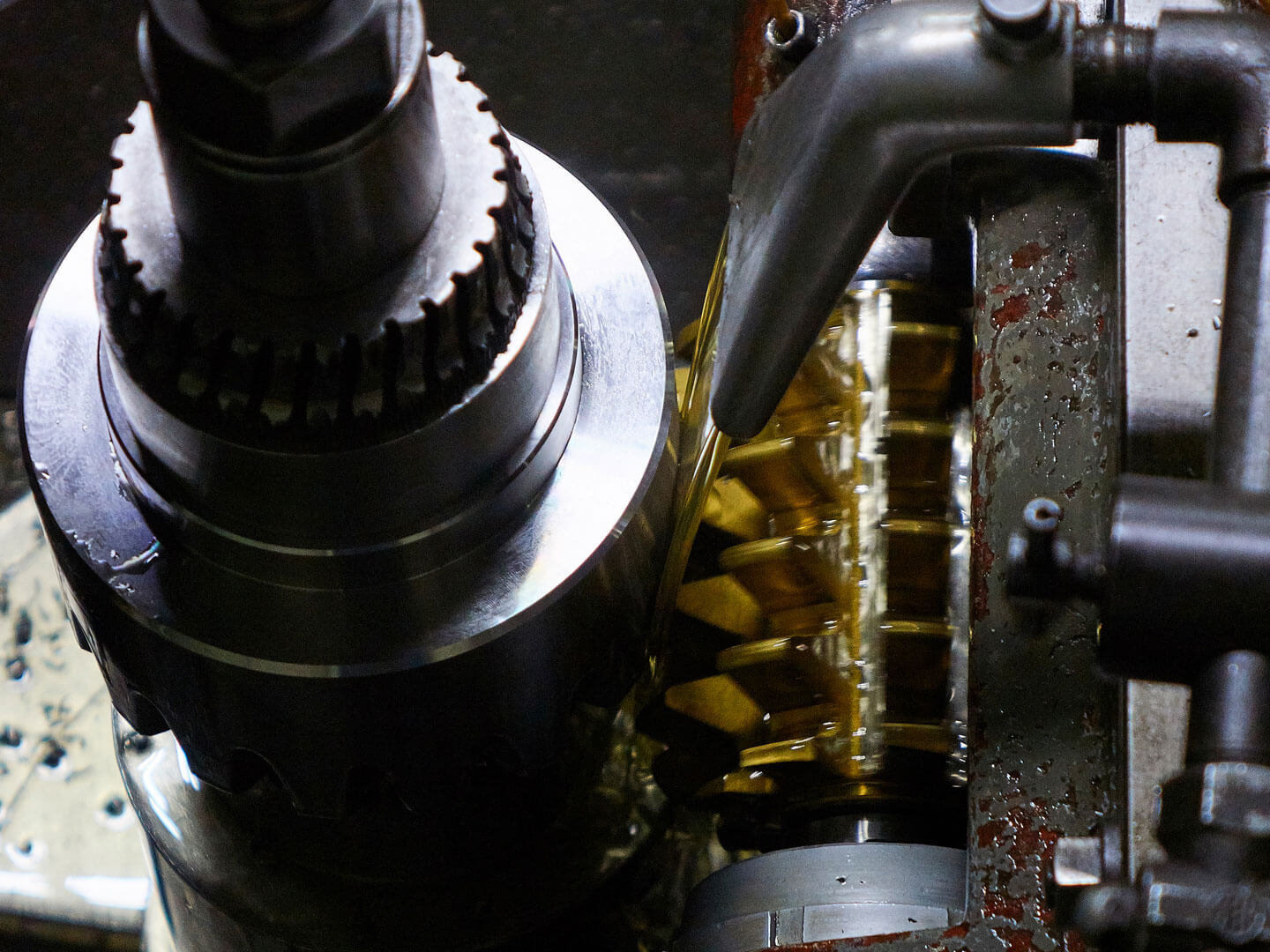

そうです。昔は歯車の歯を切るだけでしたが、今はその前段階の加工も社内でやっています。まずは丸材という、丸い円柱状の鉄を仕入れて、歯を切る前の形に削るんです。旋盤という機械である程度歯車になる前の形に材料を削り、それから今度は歯を切る。昔は機械がなかったので、加工済のものをお客さんからお預かりして歯を切るのが中心でした。歯を切る前段階の加工も、今は社内でやっています。

身近な製品としては何に使われているのでしょうか。逆に僕らには馴染みのないものだとどんなものがありますか。

たとえば、自動ドアのパーツや、フォークリフトのディスクブレーキがあります。車だとレーシングカーのシャフトもそう。種類は少ないですが。あとは飛行機とか。翼の部分に使われています。それからリクライニングシートなんかもありますね。

馴染みがなさそうなものだと、一番大きくて長いものは射出成型機といって、ペットボトルをつくるような機械の部品だったり。消費者が使う製品ではなく、工場で使われる工作機械ですね。あとは新聞の印刷をする輪転機。けっこう大きな部品をつくっています。

思っていたより身近なところで使われているんですね。単純に歯車の映像だけ見たときは、きれいだなぁ、というだけだったのですが、それが身近なところで使われているのを知ると映像の見え方も変わってきそうです。

大量生産は海外でもできる。

日本で生き残るには、手間がかかり、

高精度なものを、少数で。

ところで歯車は最終製品じゃなくてパーツですよね。岩佐さんが注文を受ける「お客さん」はメーカーさんが中心なのでしょうか。

そうなりますね。メーカーさんからオーダーいただいた設計、サイズに合わせてつくっています。メーカーさんのつくるものの設計が変わると、つくる歯車の内容も変わってきます。同じものを山ほどつくるというよりは、1個2個からのオーダーメイドが多いですね。簡単に大量生産できるものであれば中国とか海外でもできるので。日本で生き残ってくには、海外ではできないような、どうしても手間がかかったり、求められる精度が高いものをつくっていく必要がありますね。

なるほど。最近つくっているもので一番難しかったものはどんな歯車ですか?

難易度の高い低いは無くはないのですが、どちらかというと手間がかかるかどうか、というイメージです。例えば、複雑な加工の工程を経ないとできあがらないものとか。工程が多いと、順番を工夫しないと意図したものが出来上がらなかったりします。特に焼入れ。熱を入れると素材が硬くなるのですが、それと同時に変形をするものですから、焼入れをどのタイミングでやるかによって出来上がりが変わってきます。

メーカーさんからの設計図面には工程の指示は入っているのですか?

いえ、入っていません。寸法などの仕様だけが書かれていて、それをどのようにつくるかはこちらで考えます。なので、試行錯誤してもなかなかうまくいかない、思っていた形にならないぞ、というときもあります。ただ、僕もこの仕事は30年ですから。うちの父親がもともと社長で、この会社は設立40年以上。僕は子供の頃からその様子をみていて、その間に「宿題」もたくさんやって、勉強してきました。今は設計図を見れば、「あ、これはこういう順番だろうな」と工程が頭に浮かびますね。

人が変わろうが、手間がかかろうが、

最終的にはきちんとした製品が

できていないといけない。

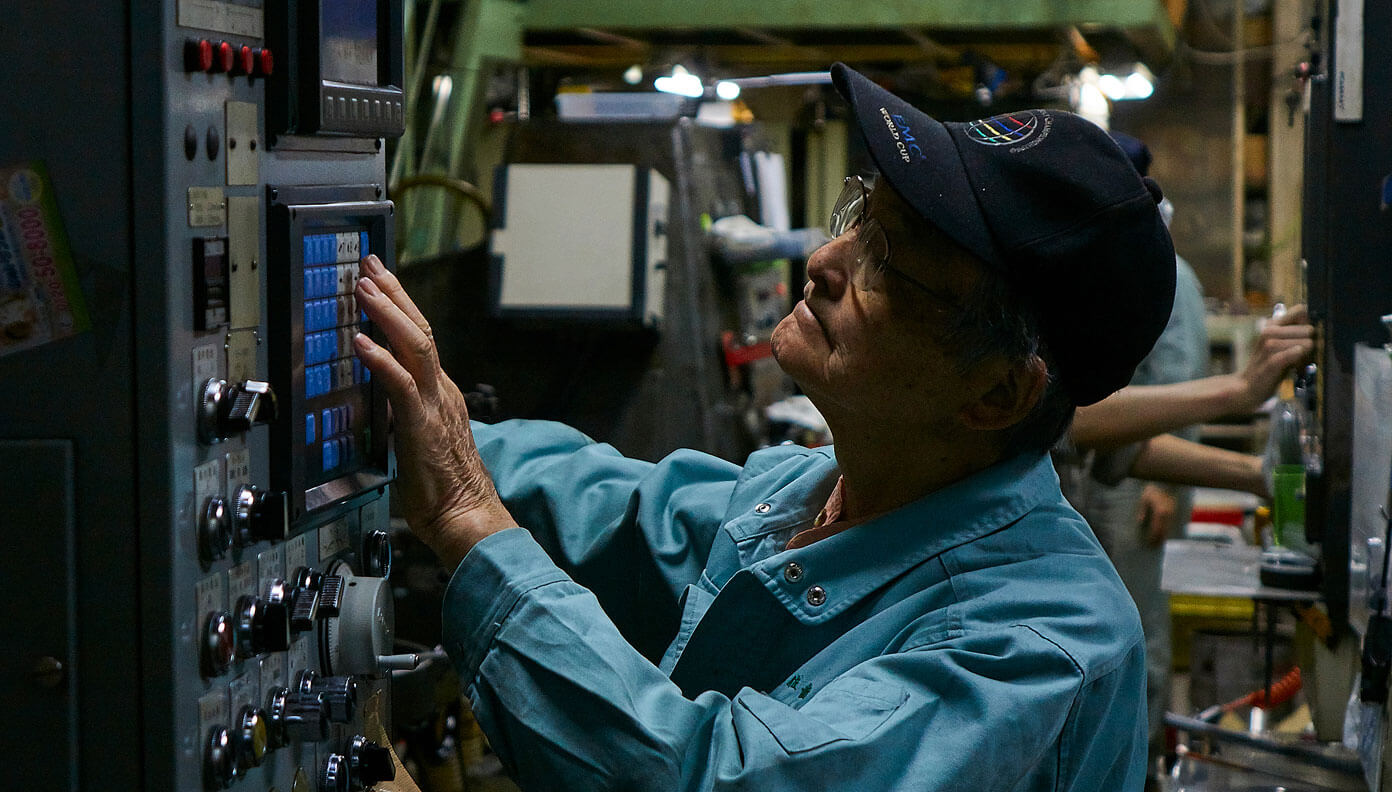

それは、肌感覚といいますか、経験則のようなものでしょうか。やはり機械を動かすのにも修練が必要なのでしょうか。

経験則ですよね、やっぱり。だから、同じ機械を使っても、つくる人によって仕上がりは変わります。歯車は、歯の大きさがJIS等の規格で決まっているんです。それに伴って全ての形が計算で出せてしまう。なので、そこさえ理解できれば、セッティングさえすればあとは機械が全てやってくれる。それでも、上手い人、下手な人の差はどうしても出てしまうんですよ。機械の使い方、セッティングの仕方、工具の管理の仕方。そういった一つ一つの積み重ねで差が出るのでしょうね。

若手の方もいらっしゃるんですね。目下修行中なのでしょうか。

そうですね。大田区のサイトに求人を出していまして。工場見学していただいた上で、興味があったら入社してくださいという形にしています。最終的に独立したければそれもOK。要は、製造業に興味のある人にきてほしいんです。そうでないと続きませんから。

いわゆる就活のような試験はされるのですか?

一応、経歴や経験などは聞きはしますよ。ものづくり系の学校を出ていれば、作品を持ってきてもらったり。うちにいる若手の子はバイクとか自転車が好きらしくて、ときどき工場内の材料や工具を使って加工したりしてますね。ものをつくることが好き、ってことなのだと思います。

このプロジェクトでは工場の音を音楽に転用していますが、熟練してくると音による違いも判別できたりしますか。

切っているときの音で判断できるようになりますね。材料によって音が変わるので一概には言えませんが、サクサク切れているときの音、というものがあるんですよ。サクサク切れているときの音は気にならないのですが、そうではない、何かひっかかったような音がするとすぐ気が付きます。工具の歯が磨耗して、ただ引っ掻いているだけのときがそうですね。

なるほど。歯車を直接つくっているのは機械でも、人間の職人技や五感が必要なのですね。

とはいえ、人が変わろうが、手間がかかろうが、最終的にはきちんとした製品ができていないといけない。結果的にきちんとした製品に仕上がっているのは当然のことで。大事なのは、事前の準備や製造過程に対して、人の手と頭でどういう工夫ができるか、ということ。結局、うまくつくれない、という場合は過程にきちんと手間をかけていない、という場合が多いですね。

他の会社ではできないので岩佐さんでお願いします、というケースもありますか?

そういうときもありますが、できない原因が分かれば、アドバイスしてそのまま他の会社さんでやってもらってしまう場合もあります。途中からうちが入ると、当然単価があがってしまうので。

良心的ですね(笑)

というのも歯車屋さんって横のつながりがあるんですよ。歯車にも種類が色々あり、それによって機械もいろいろ違っていて、小さな会社は歯車ごとに異なる機械を全部は持てない。なので、住み分けがある。小さいものだったらここに頼めばなんとかなるよ、といったふうに、お互いに助け合ったり、紹介しあったりして、仲良くやっていますね。

FACTORY

iwasa haguruma

有限会社岩佐歯車製作所

1974年創業の東京都大田区にある総勢3名の町工場。平歯車やハスバ歯車、内歯車のカップリングやスパイラルベベルギヤ等の各種歯車の切削加工が専門だが、材料から熱処理、研磨、歯研、ねじ研などの全加工、複合旋盤機にて旋盤、フライスの同時加工まで手がける。また図面のない修理、復元が必要な歯車部品も、測定し製作する技術を持つ。確かな技術と妥協しない製品づくりから「東京マイスター」「大田の工匠」に選出される。

〒144-0043 東京都大田区羽田4丁目6−4