INDUSTRIAL JP

idstr.jp open shareOctober 23, 2016

AT-1

komatsu spring idstr.

interview

大変な状況だからこそ、

新しいことに挑戦して

日本のモノづくりを

リードしていきたい。

// 小松ばね工業インタビュー

小松ばね工業は大田区の蒲田駅から少し離れた場所にある。過去には天皇陛下も視察に訪れたというほどの町工場。優れた技術力をもった日本のモノづくりについて、工場を率いる女性社長にお話を伺った。

komatsu bane

ID-1

komatsu spring idstr.

dj tasaka

医療器具のカテーテルにも、

ばねが使われています。

小松ばねさんでつくったばねはどんなシーンで使われているのですか?

小松:お客様の業種は様々ですが、その中でも大きなシェアを占めているのは電子部品メーカーさんです。ばねの、押して、戻る機能が使われますので、たとえばスイッチやコネクタの部品になります。スイッチはゲーム機器のボタンや、車の内装のスイッチ、事務用品、通信機器、家電製品など、実は身近な所に使われています。

メモリーカードの差し込み口もそうでしょうか

小松:そうです。圧縮ばねが入っていますね。それから医療機器にもばねが使われています。

医療用?医療でばねが使われるイメージってあまりなかったです。例えばどんなばねがあるのですか?

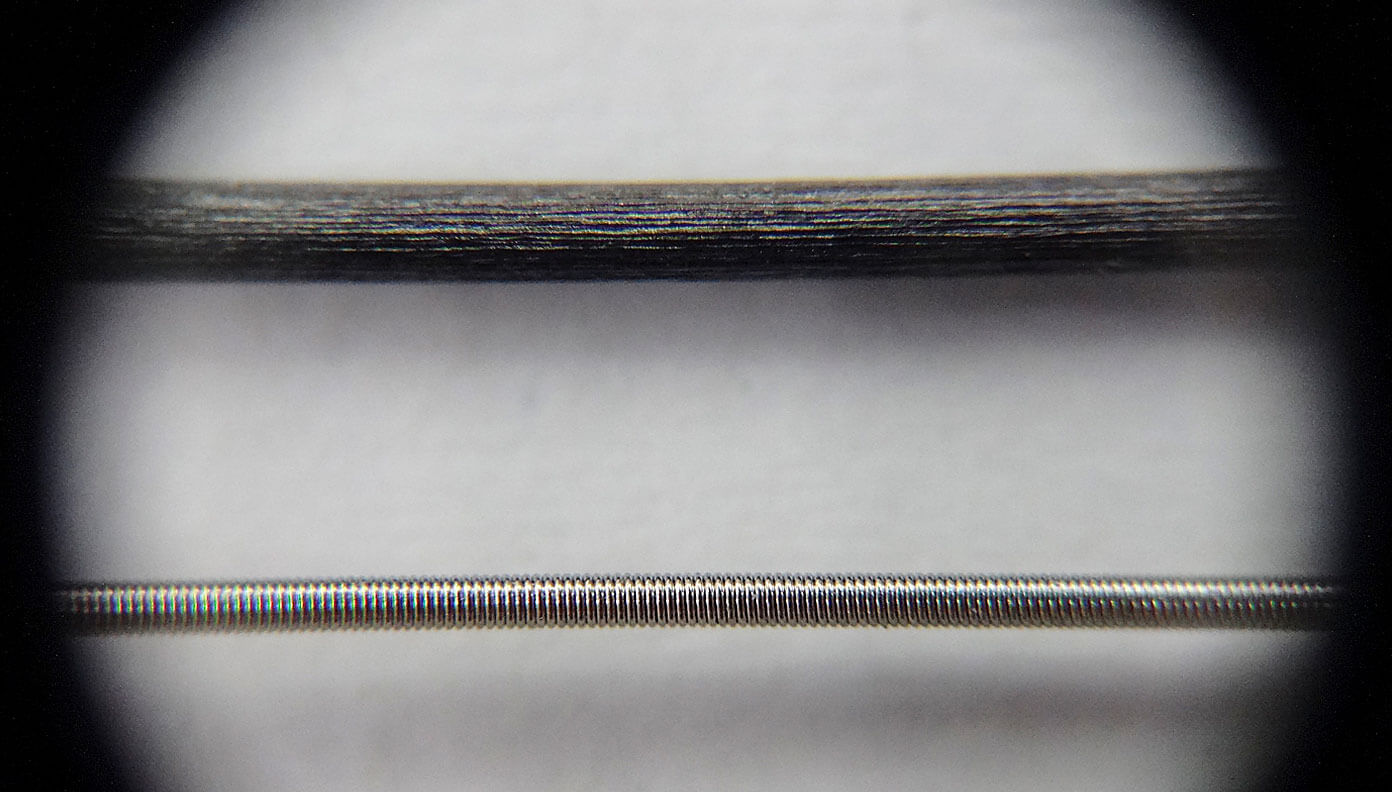

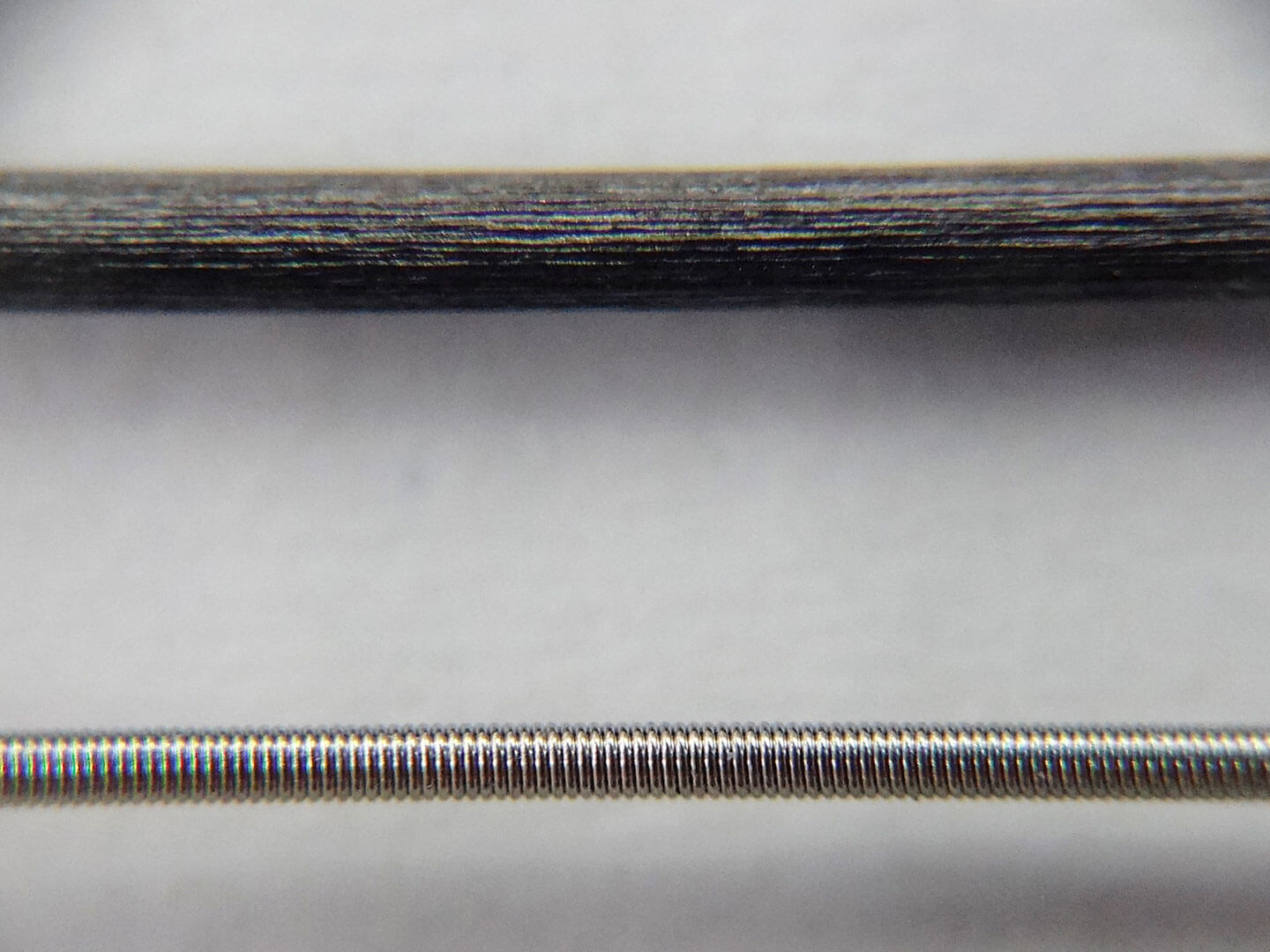

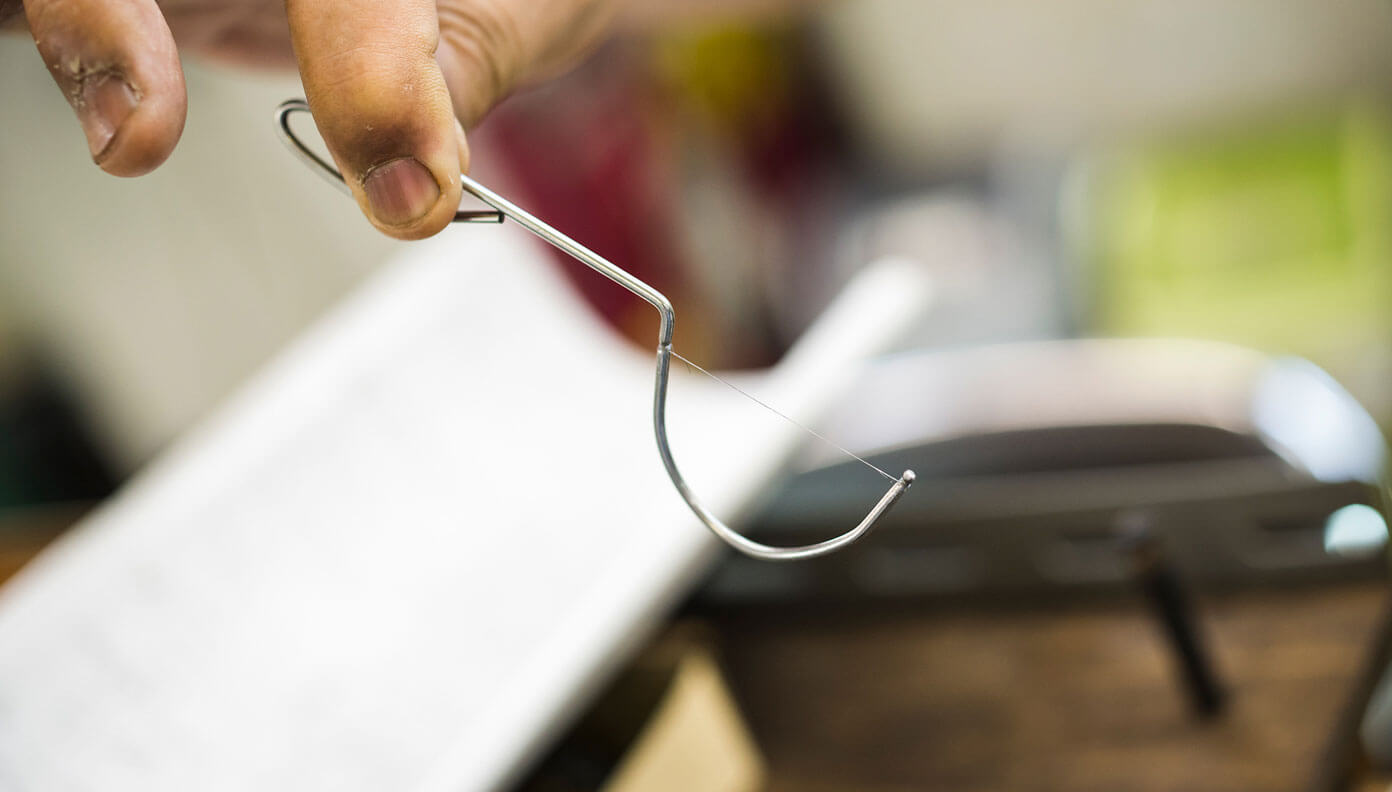

小松:当社の製品だとガイドワイヤーというものがあります。血管の中に器具を通し、検査や治療をするカテーテルというものがあるのですが、先にガイドの役目となるばねを血管の中に通すんです。その後にさらに器具が入っていく仕組みです。

ばねが体の中に入るってことですか。

小松:そうですね。これがガイドワイヤーで、隣に並んでいる黒いものはシャーペンの芯です。ルーペで見てみてください。

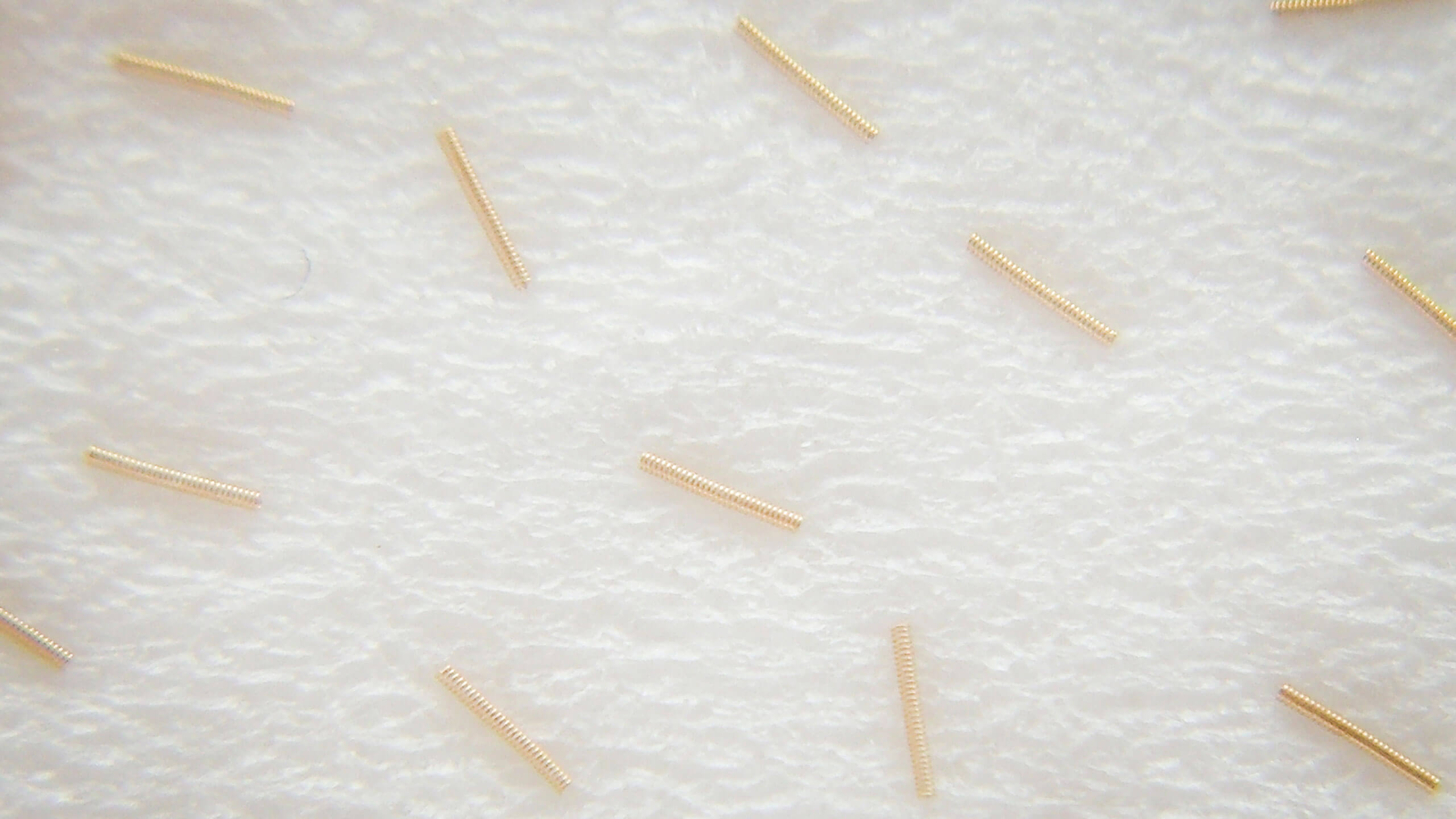

なるほど……。シャーペンの芯より細いくらいですね。一方でこちらはいかがでしょうか。あまりに小さくてミジンコかと思いました。何に使うのか全く想像できないです。

小松:コンタクトプローブという、プリント基盤や半導体などが通電するかしないかを検査する器具の部品になります。ばねと、可動部であるプランジャという矢尻のようなものと、本体になるパイプを組み合わせでできていて、器具の先端が押されたときにばねがクッションの役割をします。

こちらも肉眼で見ようとしてもピントが合わないですね。ぱっと見、虫の卵かと思いました。ルーペで見てやっとばねだと分かるくらい。

小さいばねをつくりたければ、

適応した機械を購入すればいい。

ただ、機械を買ったら誰でもできるかというと、

そう簡単ではない。

ここまで細かいものをつくるのは難しそうですね

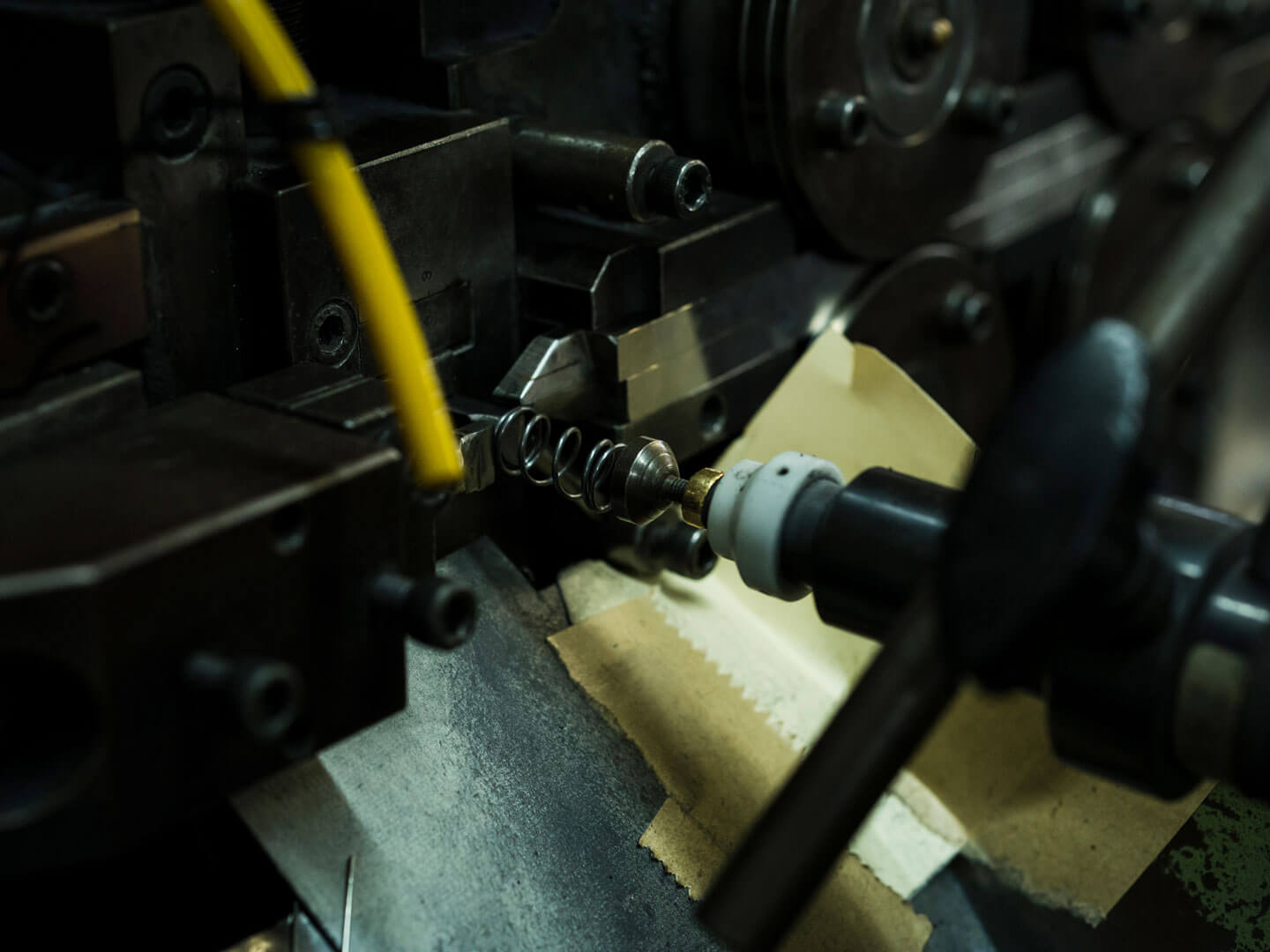

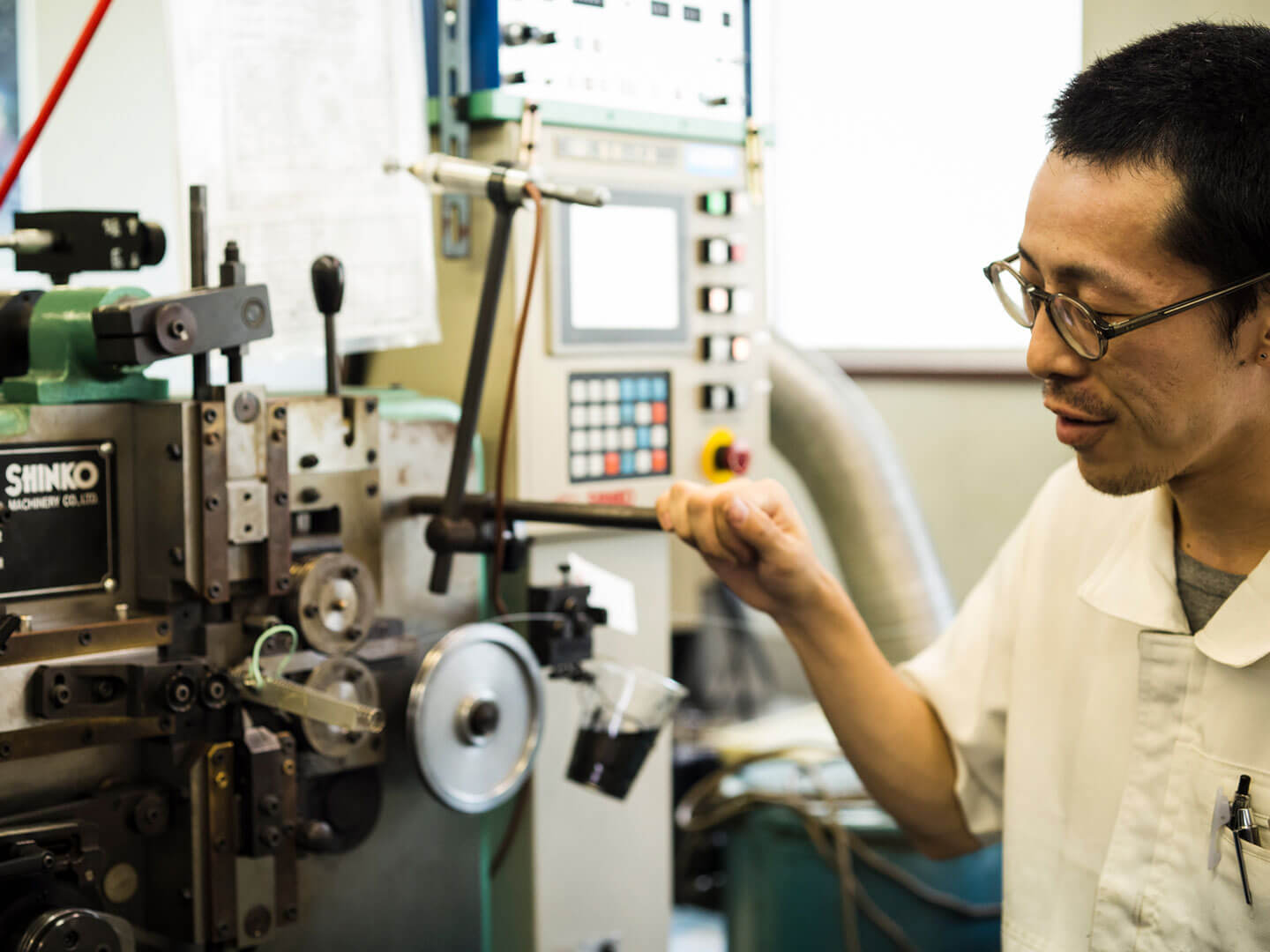

小松:単純な話、小さいサイズのばねをつくりたければ、適応した機械を購入すればいいんです。ただ、機械を買ったら誰でもつくれるかというと、そう簡単ではありません。技術者が経験を積み、熟練していくことでやっと、精度の高いばねをつくれるようになります。もちろん材料の線径が太くても難しいものはあります。ただ、細いものがそれ以上に難しいことは確かです。材料が細くなれば、機械にセットするツールも小さくなります。ツールには線径に合わせた溝を手作業でつけるのですが、その溝が綺麗についていないと当然ばねも綺麗にできません。顕微鏡を覗きながら、糸ノコのような道具でつくり込んでいくんです。ツール類の製作や調整は自社でおこなっており、常に高い精度を保つようにしています。

顕微鏡で覗きこんで調整ですか。それは確かに熟練した人にしかできなさそうです。

小松:経験を積んだ上でやっとチャレンジできますが、経験を積んだとしても根気よく継続する力や、感性も必要です。

職人らしさがありますね。小さいばねをつくる機械を扱えるようになるまでにどれくらいかかるものでしょうか。

小松:人にもよりますが、だいたい5年ほどでしょうか。当社では10年で1人前と言われています。あの若手の彼、佐々木くんが8年目です。

大体1発で

狙った通りにはならない。

試作・調整を繰り返して

だんだん図面に近づけていく。

修行ですね(笑)

実際にばねをつくっている中で、どのあたりに難しさを感じますか?小さいばねと大きいばねの難しさの違いはありますでしょうか。

佐々木:僕自身は小さいものはまだまだこれから、という段階ではありますが。つくっていて何が違うかって、良品率が全然違います。つまり失敗作がたくさん出てしまう、ということですね。良品率が悪いってことは、つくる過程でどこかしら失敗しているはずなのですが、どこが悪いのかも分からないというか。大きいサイズについてはそれなりに出来るようになってきているので、失敗作が出ても原因がわかるんです。でも小さいものになるとそれが全然わからない。機械のセットの仕方はわかっていても、いざ形をつくると全然うまく出来ない。

その失敗の原因はどう調べるのですか?

佐々木:もう、全部やり直しですね。1回セットしたものを全部ばらしてもう1回やり直す。それで最初からまたつくっていくと、今度はうまくできてる、って時もあれば、余計ひどくなる時もある。とりあえず試してみるしかない。大体1発で狙った通りにはならないんですよ。試作と調整を繰り返してだんだん図面に近づけていく。修行ですね、修行(笑)。

熟練してくると、それが早くなっていくんですね。

佐々木:失敗作はどこがダメだったのかを追及しておくことが大事です。そうしておくと、同じものをつくっても早い段階で完成することが多くなってきます。早い段階でうまくできると、上手になったなって思いますね。

小松:最近の機械は数値制御で複雑な形状もつくれるようになりましたが、製品によっては機械でできない場合もあって。そういうときは仕上げを手加工していますよ。

仕上げの加工を手作業でですか?1つずつ?

小松:昔は全て手作業で曲げ加工したりしてたんですよ。今では複雑な加工ができる機械が出てきて効率が良くなっていますが。手加工はこちらの塙さんが担当しています。

塙:いま扱っている製品は内径の公差がすごく厳しい少し特殊なもので。いまやっている手加工は全部で4工程あるうちのまだ第一段階なんです。どれくらいの力で曲げるかも自分で調整してます。

手加工を4工程も。どれくらいの数をつくるのでしょうか。

今回は500個です。試作の場合は数個ですが、量産の注文になれば数万個にもなります。

小さいばねをつくる機械を

海外の工場に導入すれば

現地の社員がすぐに

つくれるかというと、

相当難しい。

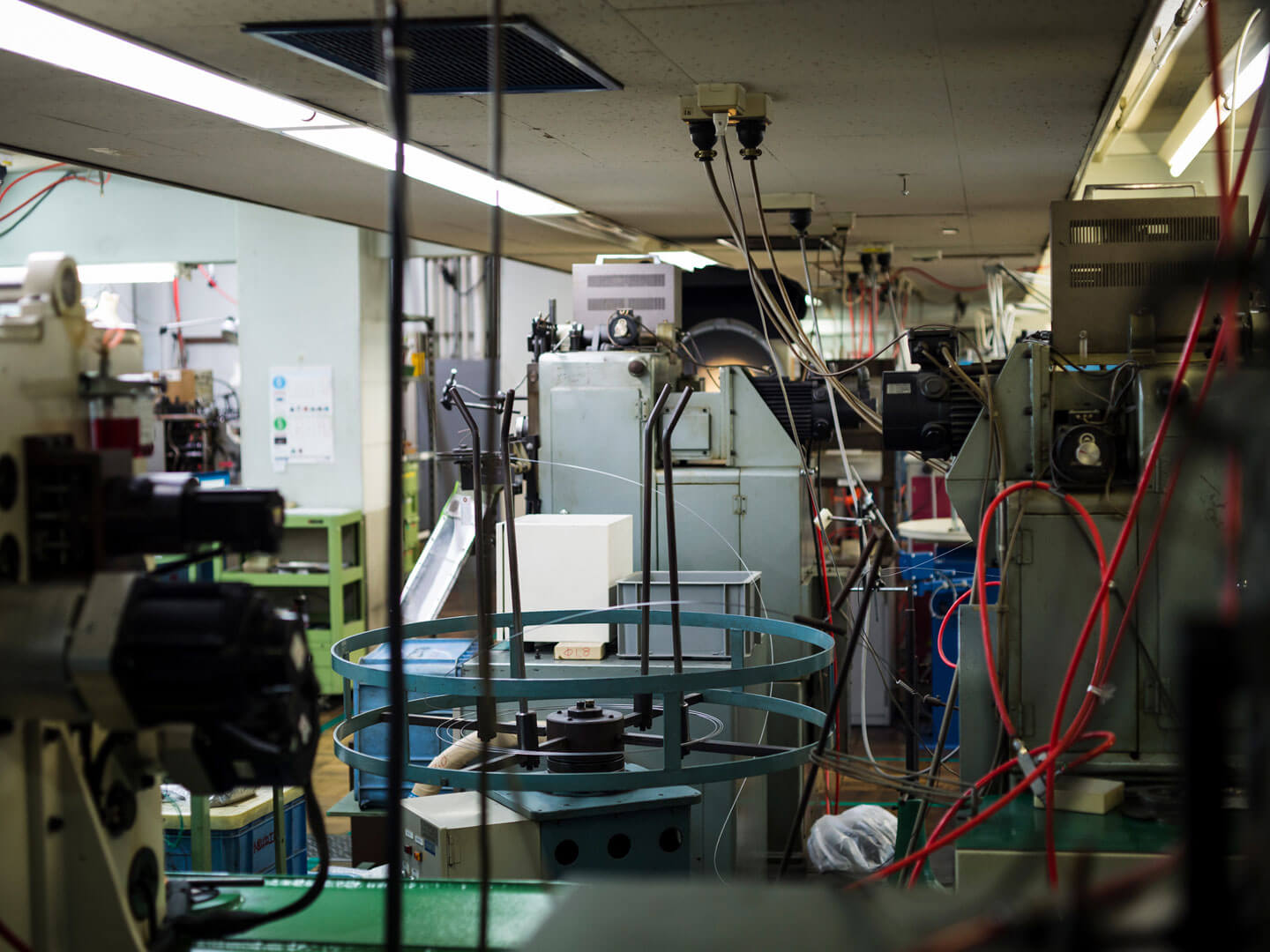

ツールの精度をあげてミクロレベルの製品をつくったり、機械のセッティングを工夫したり、機械でできない加工を手作業したり。いろんな職人技があるんですね。このあたりの職人技が国内で工場を操業する強みなのでしょうか。

小松:いま、国内のメーカーさんはほとんど海外に工場をつくっています。メーカーさんは現地で部品調達する方針であることが多く、日本からばねを輸入する、ってことにはなりにくいんですね。だから、国内で多量のばねを受注するのって実は厳しくて、どうやって生き残っていくか必死です。一方で当社もインドネシアに進出して工場もありますが、技術にはまだ大きな差があります。小さいばねをつくる機械を向こうに導入したとしても、現地の社員が日本と同じようにつくれるかというと、相当難しいのが現状です。今後、日本ではいかに難しいものを確実につくれるようになるか、技術を追求していくことが国内でモノづくりをする価値であり強みになっていくと思っています。

職人の技の追及が、日本でやる価値だと。

小松:とはいえ、やはり日本でやっていくのは大変ですね。たくさんの社員がいて、たくさんの機械がある中で存続していかないといけない。なので、難しい形状や厳しい公差、新しい材料などに挑戦していって、新しいお客様を見つけていくことが大事です。お客様の製品もどんどん変化していきますから。当社も技術に磨きをかけながら生き抜いていくことは、すごく大変です。

「日本のモノづくりは

中小企業の技術が支えている」

と言われるし、

イメージもあると思う。

しかし。

工場の方はみなさん、やはり日本で存続するのは大変だっておっしゃりますね。

小松:世間では、「日本のモノづくりは中小企業の技術が支えている」と言われていて、そういうイメージもあると思います。それはとてもありがたいのですが、やはり注文を頂いて製品を繰り返しつくっていかないと腕も鈍るし、技術も磨けなくなってしまいます。海外進出が止まらない中で、実状との温度差を感じることもありますね。

そのあたりの課題感の共有がこれからの日本のモノづくりには必要、ということでしょうか。

小松:そうですね。中小の製造業が国内に多い中で、国も技術をもった企業を残すためにいろいろな施策を立てています。ですから企業も努力し続けることが必要ですし、海外の市場に目を向けることも必要だと思います。ただ、お客様を見つける事からはじまり、取引条件や製品・お金の動きが国内とは違いますし、そう簡単にはいきません。

どちらにしても、これまでと同じ意識でいると負けてしまうし、難しい課題に挑戦していくためにも、いかに社内の士気を盛り上げていくかが経営者としての役目ですね。

たとえば、そんな中でどんな挑戦をされていますか?

小松:新しい素材や、新しい形状、より厳しい品質など、技術的な挑戦ですね。お客様から新しいことを要求されたときに、諦めないで挑戦していくことです。

医療機器なども新しいお客さんだった。

そうですね。医療機器用は技術も品質も要求が厳しいです。そして海外市場への挑戦。当社のばね技術が世界でどこまで勝負できるのか、海外での取引のノウハウも学びつつ、チャレンジを続けていきたいです。

FACTORY

komatsu spring idstr.

小松ばね工業株式会社

1941年創業。製造拠点は、東京都大田区、宮城県大河原町、秋田県太田町の3カ所にあり、海外ではインドネシアに子会社を持つ。「精密ばね」の製造に特化し、電子、光学、医療、通信機器部品、自動車部品、宝飾品等あらゆる分野に必要とされるばねを製造。 超精密な圧縮コイルばね、引張コイルばね、トーション(ねじり)ばね、ワイヤーフォーミング(線細工)加工を得意とし、受注生産にて、試作から量産まで対応している。

〒143-0013 東京都大田区大森南5丁目3番18号