INDUSTRIAL JP

idstr.jp open shareApril 21, 2025

AT-14

sobajima can

interview

機能的価値だけではなく、

情緒的価値や文化を繋げる

モノづくりを。

// 側島製罐インタビュー

乾物・菓子類等の容器となる缶の製造・販売を行う側島製罐株式会社。愛知県・名古屋駅から少し離れた場所にある工場では、丸缶や角缶、既製品からフルオーダー品まで、あらゆるニーズに対応した缶の製作を行っている。明治時代の創業、長年の「缶ひとすじ」の彼らは、なぜ多品種生産にこだわるのか。その背景を伺った。

sobajima can

ID-14

sobajima can

guchon

受注の入り口を「価格」や「ロット」にしたくない。

細かい仕事でもやる、

それが側島のカルチャーして受け継がれている。

側島製罐さんは豊富な種類のオリジナルデザイン製品や小ロットでの受注も可能と伺いました。缶の製造において、多品種小ロット受注というのは珍しいのではないでしょうか?

代表取締役・石川:缶は専用量産装置で作るんです。「缶しか作れない機械でたくさん作る」というのが業界の基本。そこで何が起こるかというと、差別化する部分が"価格設定"になってしまう。

もちろん素材など差別化する方法はありますが、とはいえ受注の入り口は価格で決まることが多い。側島は中堅規模なので、大量生産で安く売るにはスケールメリットが効きにくいことも多い。そこで側島では、長年培った技術を生かして、小ロットでの受注や、角、丸、楕円、その他様々な形や大きさの缶の受注に対応できる体制を整えています。

いろんな種類の缶を製造するとなると、作業工程が複雑になり生産性にも影響が出そうですが…

石川:余剰設備を活用した専用ラインの設置や技術者の金型交換のスピードアップなどの工夫によって自社商品を作り置きをしておくことで、受注後、すぐに製造できる体制にしています。これなら小ロットでの受注も可能で、且つ短い納期で対応できます。

自社製品はカラフルな缶がメインですが、これは本来3000缶からしか製造ができないんです。「赤い缶が欲しい」と言われても、受注の最低ラインが3000缶となると、個人のお菓子屋さんなんかにはハードルが高い。

そういったニーズに対応するために、先んじて商品を製造しておくということですね。

石川:その通りです。売れるか分からない商品を製造するリスクもありますし、倉庫のマネジメントも必要になりますが、それもお客さまのご注文ありき。小さなロットのお仕事でもやるというのは側島のカルチャーとしてずっとありますね。

0.01mm単位の緻密な手作業。

経験だけでなくセンスや勘も必要となる複雑な工程。

側島製罐さんでは製造作業を工場で一貫して行っているようですが、缶の製造にはどのような工程があるのでしょうか。

スリッター加工・岩村:材料の切断、プレス、ライン加工があって、検品し出荷するという流れで作業します。

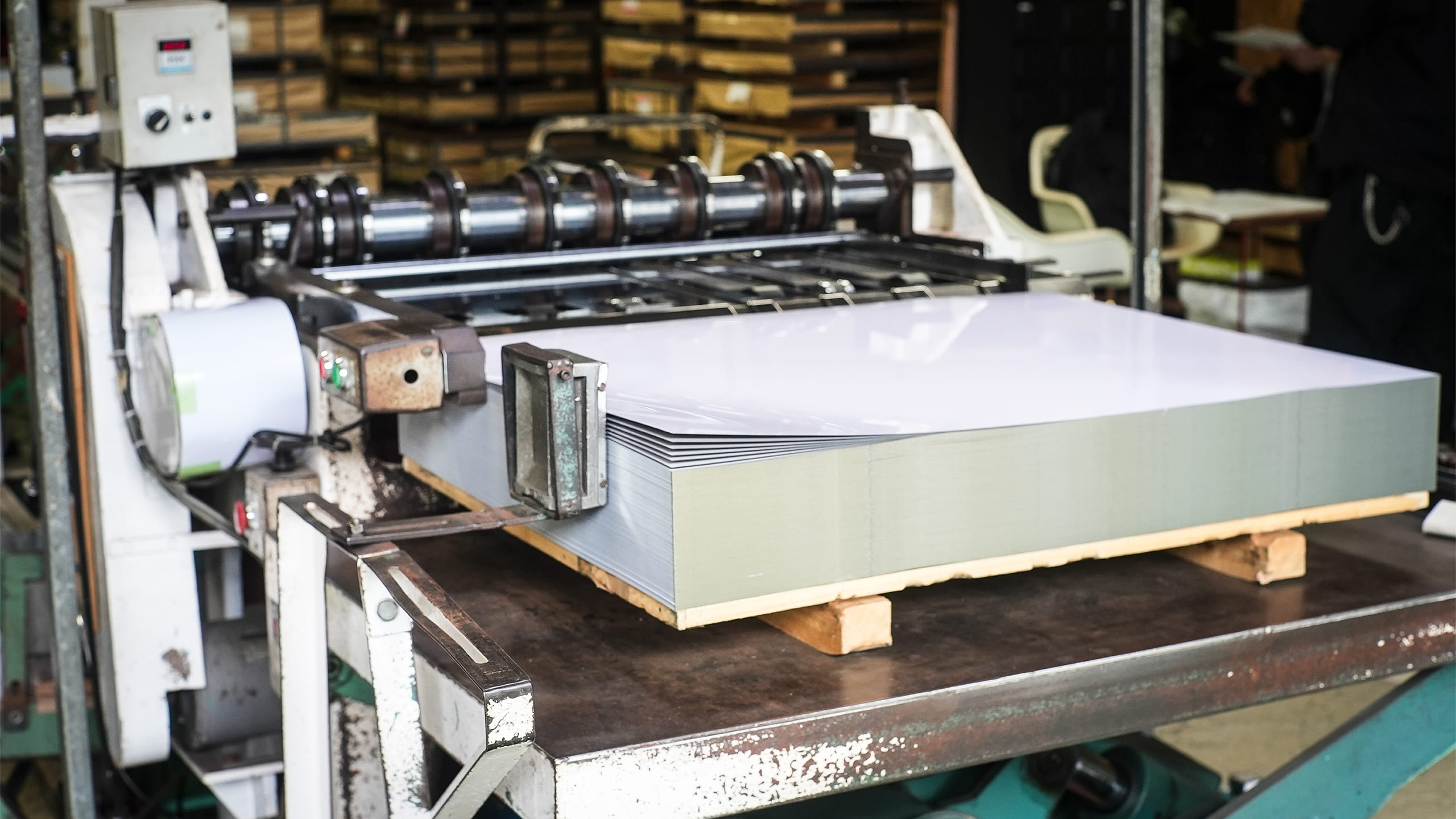

最初の切断加工は、スリッターと呼ばれる裁断機で缶を構成する胴・蓋・底の3つに材料である鉄板を切り分ける工程です。

機械に鉄板をセットして、寸法を調べ、機械の幅を手動で調整し切り幅を変えます。0.01mm単位で調整する緻密な作業が必要になる上、調整は手動。機械のコンディションにもよるし、材料となる鉄板にも癖がある。単純そうに見えて意外と複雑な工程なんですよ。

かなりの職人技が求められそうな工程ですね。

岩村:僕はスリッター歴25年。経験がないと気をつけるポイントも分からないので、機械のコンディションなども含めてしっかりと調整をかけて作業ができるようになるには、時間がかかると思いますね。あとはセンスや勘も必要になってきます。

切断加工をするにあたって重要なこととはなんでしょうか?

岩村:鉄板に傷がつかないようにすることですね。鉄板の端「バリ」と呼ばれる部分がギザギザになっているので、鉄板同士が擦り合ってしまうと傷がつくんです。傷が入ると使い物にならなくなるので、そうならないよう鉄板を手で機械に送ります。

薄く見えますが、鉄板はどのくらいの重さがあるんでしょう?

厚み自体は0.2mm程度で髪の毛と同じくらいの厚みしかありませんが、重さは1枚で1kgはあります。鉄板同士の間に空気を入れて機械に送るのがコツ。

本当に微妙な範囲で角度を変えて、切り方を調整する。そこをしっかりしないと傷がついたり曲がったりして、そのあとの工程全部に影響が出てしまう。土台となる作業工程なので、円滑に材料供給をしないと予定通り進んでいかない。スピードと精度のバランス感覚も必要ですね。

モノづくりは、実は社会人の基礎的なものが重要。

日々のコミュニケーションがあるからこそ実現できることがある。

第一工程からかなり緻密な印象を受けますが、多品種小ロットでの対応となると作業量もかなりのものになりますよね。そういった部分はどのように解決しているのでしょう。

岩村:モノづくりって、些細なことでも相談をして、普段からコミュニケーションをしっかり取るという社会人の基礎的なものがすごく必要になってくるんです。工程ごとに分かれてはいても、工場はひとつのライン。営業も含めて細かく話し合うチームワークがあるからこそ、小ロットにも対応できていると思っています。

工程数に合わせて、

効率的な作業ラインを作ることも。

ただ機械が使えたらいいわけではない。

それが難しさであり、楽しさでもある。

切断工程でカットされた鉄板はプレス加工という工程に入りますね。プレス機の稼働の多さに驚いたのですが、どのような体制で作業されているんでしょうか。

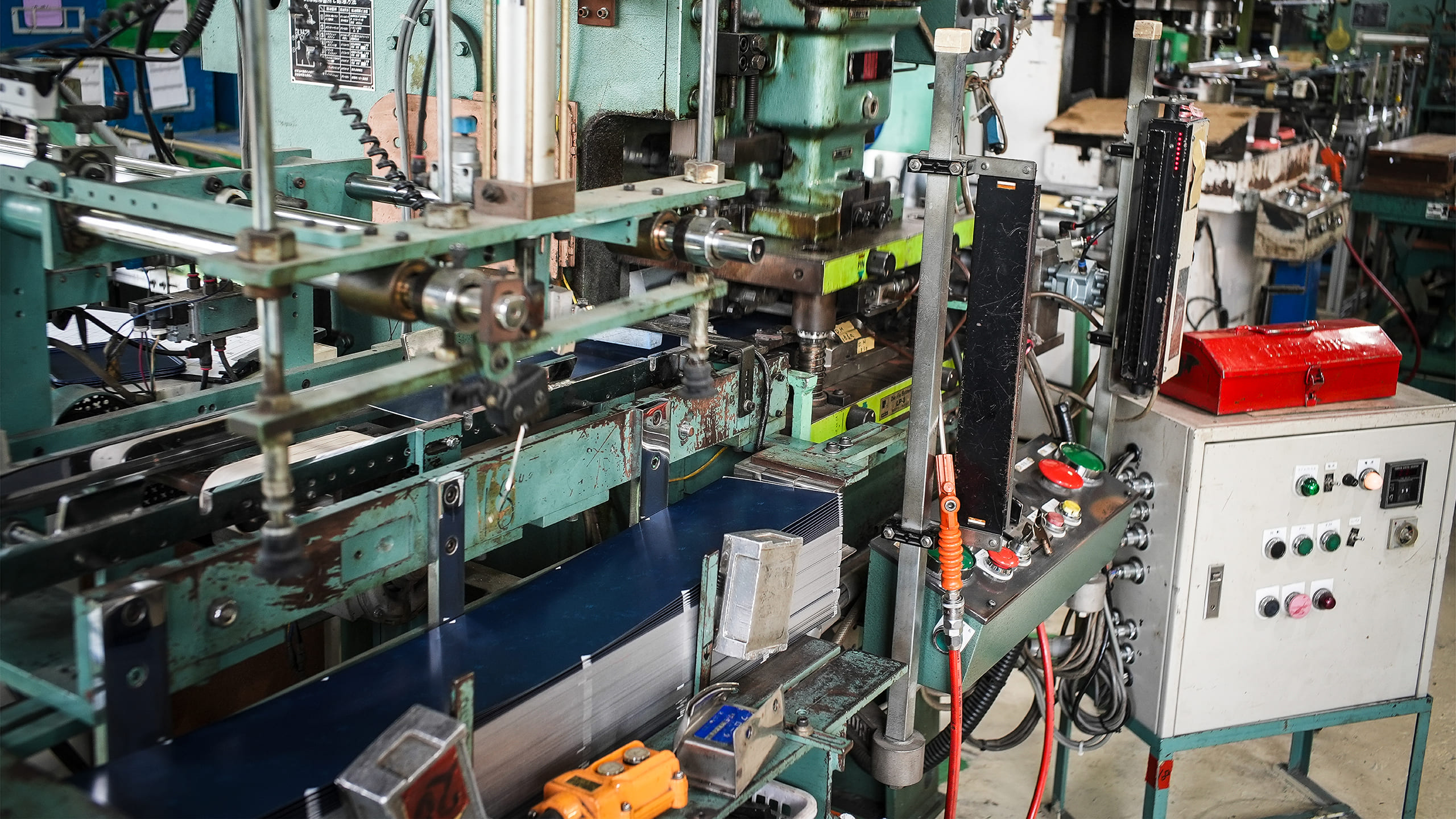

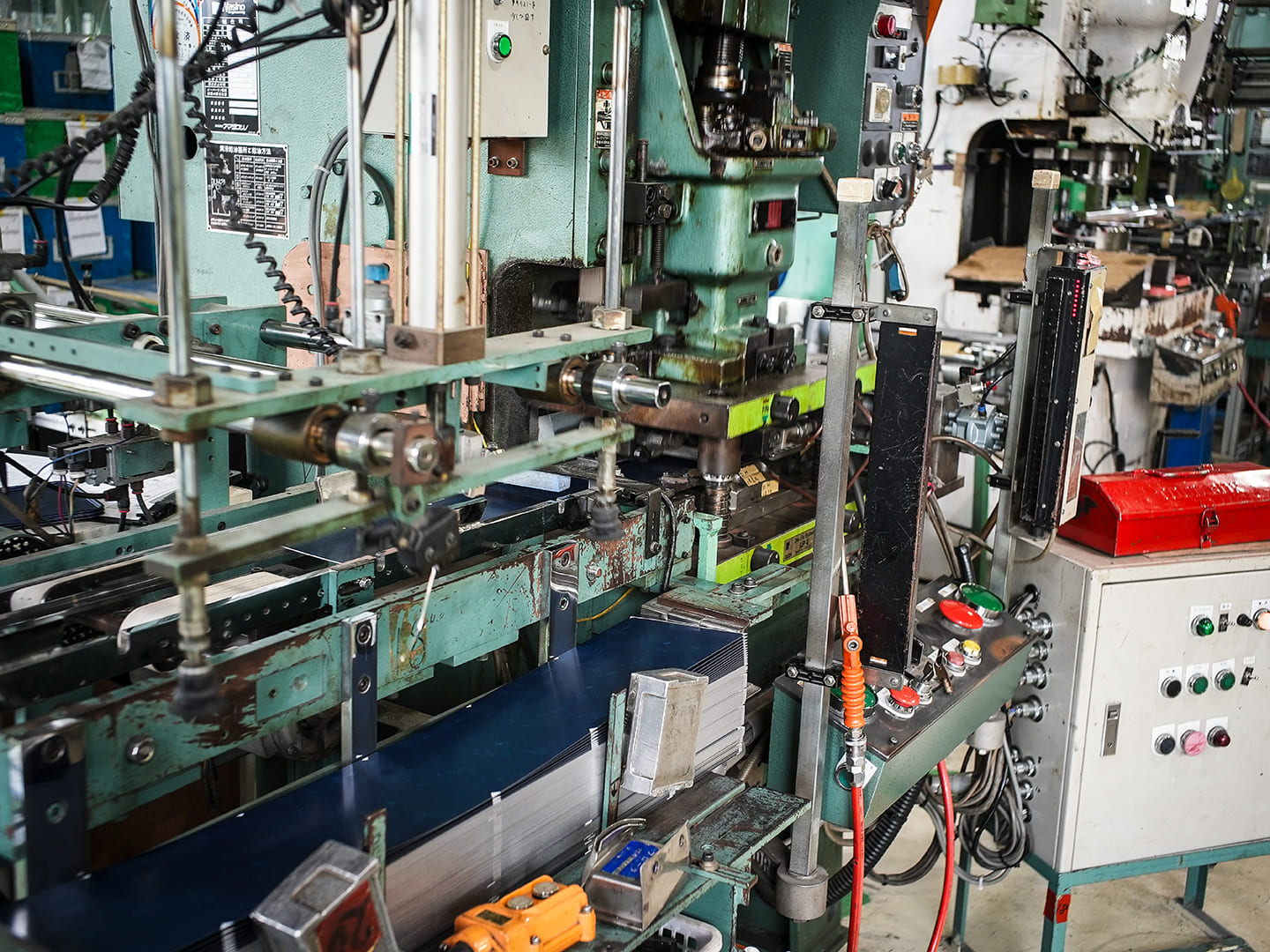

プレス・堀田:25〜80トンの圧力のプレス機が20機以上あります。プレス機をクレーンで釣って移動させて、作業ラインを構成したりもしますよ。

作業する内容によって柔軟にラインを変えることができるということですか?

堀田:そうです。作業内容によってプレス加工の工程数も変わるので、途中にプレス機を移動させて組み立てラインに変えたりします。なのでプレス加工の場所は来るたびに景色が違う!ということもあります(笑)。日常業務の範囲でプレス機を動かしてるのは多分日本でうちだけじゃないですかね。

プレスの工程では、「胴・蓋・底」に切断された鉄板をどのように加工するのでしょう?

堀田:蓋の部分については「絞り抜き」という手法で一枚の平らな板から継ぎ目なしで立体的な形に成型します。絞りは材料や印刷の種類によっても伸びが変わってくることがあります。絞っていく段階でばらつきが出ないよう、自動機をセッティングします。

側島はたくさんの色と形の缶を製造しているので、何十、何百の型を頭に入れて、その上で機械の使い方も覚える必要がある。ただ機械が使えたらいいわけではないんです。それが難しさであり、楽しさでもありますね。

評価のために仕事をすると自律性が弱まる。

ティール組織を取り入れた大胆な組織変革。

実際の製造過程を見させていただいて、多品種小ロット受注は技術や手間はもちろん、コミュニケーションコストもかかる大変な作業だなと改めて感じました。カルチャーが根付いているとはいえ、それを実際にこなしていく秘訣はあるんでしょうか?

石川:みんなのモチベーションみたいなところでいくと、今までは言われたものを言われた通りに作る、「超トップダウンの下請け会社」って感じだったんですよ。

僕が5年前に帰ってきたときは、セクハラ・パワハラなんて日常茶飯事だし、休日出勤をしても社長に怒られるから内緒でこっそり出てきて、ずっと休みなしで働いたり。

会議や朝礼といったこともしない会社で、出社してすぐ自分の持ち場に行って、挨拶もせず一日働いたら帰る、みたいな感じでした。

見学させていただいた工場の雰囲気からは全く想像がつかないですね。皆さん挨拶もしてくれて、とても丁寧に感じました。どのように社内の雰囲気を変えていったのでしょうか。

石川:「言われたことしかやらない」とはいえ、言われる内容が「ちゃんとやれ」とか「しっかりしろ」とか、そういう根性論的なものだったので、「じゃあ具体的にどうしたらいいのか」は自分たちで考えて行動する自律性は社内でカルチャーとして確かにあったんですね。

その人間としての良心に立脚した自律性を大事にしていくためにも、「中小企業型ティール組織」というものを標榜して自己申告型報酬制度を導入しました。一般的な評価制度だと、評価のために仕事をするようになって自律性が弱まってしまうじゃないですか。なので、上からの評価に伴って報酬が増えるのではなく、自分で自分の目標を自己申告してもらって、それに対してどれくらい達成できたかも自分で評価してもらう。お給料は先行投資して、各自が自分の責任でその価値を証明する。評価というものを一切やめて、役職も撤廃して指示命令やマネジメントという概念もなくし、僕自身も「社長」という肩書は捨てました。

石川:役職がないから、いろんなサークルがあるだけって感じなんです。製造のサークルもあるし、デザインのサークルもあるし、営業のサークルもある。サークルによってはリーダーだけど、他のサークルに行くと全然立場や役割が違う。

今は指示も命令もせず、各自の自律性に任せて生産を考えてもらっています。一方的に怒ってやらせていた時代よりも、会議の時間も生産量も売上も増えて、ずっと生産性は上がったと思っています。

そういった組織変革に関する感覚はどのような経験から培われたのでしょうか。

石川:どうなんでしょう。僕はもともと大学を出たあとは10年ほど金融機関に勤めていたんですよ。その中でいろんな会社さんを見てきて思ったのは、儲かってるところって社員さんがみんなすごく楽しそうに働いてるんですよ。みんな怒られてやってるわけじゃなくて、自分の意思で生き生きと働くっていうのが、やっぱり大事だなと。

どこの会社さんに行っても、すごくいい会社さんって皆さんフレンドリーに話してくれるんです。「こんにちは」とか「ご用件は?」とか向こうから声をかけてくれて、それが普通なんです。

雰囲気が良くない会社さんだと「誰か来てる」とチラ見するだけ。そういう会社さんって、蓋を開けてみるとあまり業績が良くない。

やっぱり人が楽しく働いてる会社の方がいい会社だって思いますし、何より自分が経営する会社で、自分だけ私腹を肥やして他のみんなが苦しい想いをして働いてるような状態って、経営者と名乗るのも憚られる気持ちがしていました。

みんなが自分の良心に従って働いて、その結果お客さんのため、世の中のためになって、売上とか利益になる、みたいな理想論に聞こえるかもしれませんが、みんなのことを信じて託した結果としてそういう経営が実現できると感じる瞬間が一番嬉しいんです。

なので僕は経営者の特権みたいなものも手放すし、みんなに指示や命令をして無理やりやらせるみたいなこともしない。そういうのは全部手放して、みんなのことを信じて委ねてます。リスクを背負ってみんなに大事なものを託している姿を見てもらうことで、自律的に生きてほしいということがみんなに伝わるっていると良いなと思います。

できることは覚悟を持った意思決定だけ。

役職から離れて「一緒にやる」というプロセスの重要さ。

先代から大きく組織に変化があったと思いますが、ハレーションはなかったのでしょうか?

石川:組織変革は僕が代表になったタイミングで始まったことではないんです。2020年に帰ってきたときにはもうほぼ待ったなしの状態で、結構会社の状況も良くなかったんですね。

そのときには役職にもついていないけど、もう会社経営もやらせてくれと先代に伝えて。そこからずっと今と同じ立ち位置でやり続けてます。 なので、いきなり代表になってガラッと変えたというよりは、この4〜5年の間で変えてきたという感じです。

もちろんいろんな反応があって、残念ながら辞めていく人も居ました。みんな色々大変だったと思うし、ぶつかったこともあります。だけど「いつかは変わらなきゃいけない」「このままじゃダメだ」というのはどこかにあって、大半のメンバーは紆余曲折ありながらも色んな壁を乗り越えて、今は前だけを見て一緒に進んでくれています。

ドラスティックにやっていった部分も多少はあると思いますけど、「みんなと一緒に作り上げていく」というプロセスを繰り返しながらやってきたので、みんな決して他人事ではなく、自分たちの会社をどうするかという視点でいてくれてると思います。

例えばミッション、ビジョン、バリューとか作った時も、僕が決めたわけではないんですよ。「うちのミッション、ビジョン、バリューはこれだ!みんなこれをやっていくぞ!」だと、結局トップダウンになってしまう。

そういうやり方ではなくて、みんなでプロジェクトチームを作って、一緒に手探りしながら勉強しながら作っていこうよ、と。

「僕がまとめるからみんなの意見を出してよ」みたいな感じで、僕はただコピーライティングしてただけ。「みんなの意見を一言で言うとこういうことじゃないかなと思うんだけど、みんなどう?」みたいなのをひたすら繰り返しました。作り終わる頃には、みんな自分たちで決めた約束だという認識をしてくれていました

「一緒にやる」という距離の近さが今の組織に至るまでの大きなキーワードだったんですね。

石川:社長という役職も手放しているし、裁量や特権も全部手放していて、 社長特権で何かやることも一切ない。僕の決裁も全くないので、スピーディーに事が進むのも良い変化だなと思っています。

経費の使い道も見れるようにしてますし、会社のアカウントでクレジットカードを自由に使ってOKなので、Amazonとかで自由に買ってもらえるようにしてます。

僕が特権的に何かやっていることもないし、ちゃんとオープンにしているからこそ、みんなとの信頼関係がそれなりにできているのではないかと思っています。

正直、4〜5年でここまで組織が変わるのは相当すごいことだと思います。

石川:変えなきゃいけなかったですからね。もちろん、僕が間違っていたこともたくさんあります。経営なんかやったことないし、製造業も素人だし、リーダーシップもプロジェクトも、なにも分からない素人でしたから。

できることと言えば、覚悟を持った意思決定だけ。しっかりリスクを背負うこと、それが唯一僕ができることだと気付いたんです。

リスクを背負ってくれる姿がきちんとみなさんに伝わっているんでしょうね。

石川:毎日勉強し続けて4年半経ちますが、今も誰より早く会社に来ます。子育てがあるので会社から早く帰ることもありますが、帰ってからも当然仕事してますし、「あの人あんなに頑張ってるんだ」っていう姿をみんな見てくれているのではないかと思います。

最近すごく嬉しかったことでいうと、みんなが自発的にファミリーデーを企画してくれたことです。

ファミリーデーって、会社に家族を連れてきて、「お父さん/お母さんはここで働いてるんだよ」って家族に見せてくれるわけじゃないですか。ご家族のみなさんも「いい会社だね」「こんなとこで働いてるんだね」って話してくれて。考えられないですよ、4〜5年前からは。

「うちっていい会社だよね」っていう感覚がないと、そういう企画はしないと思うんです。そういう想いでみんながファミリーデーを実現してくれたことが嬉しかったですね。

人手不足や設備の老朽化…

製造業が抱える課題と、

側島製罐が向き合うこれからの人材教育。

大きな変化を遂げられた側島製罐さんだと思いますが、これから解決していきたい課題や日本の製造業が抱えている問題などはありますか?

石川:いっぱいありますけど、業界全体でいうとやっぱり人手ですかね。うちはまだ採用ができてる方だと思いますけど、それでもまだまだ足りていないです。

愛知県は特に自動車メーカーさんとか部品メーカーさんが強いんですよ。ボーナス8ヶ月とか普通ですからね。同じ製造業界だったらそっちに行こうってなっちゃうんで、そういうところとお給料だけ見て比べられちゃうとやっぱり厳しい。

うちは会社の歴史が長い分、設備の老朽化も進んでいます。

設備の更新もしなきゃいけないんですけど、じゃあその費用はどこから捻出するか。新しいものに買い替えても、基本的にそんなに生産性が上がるわけではない。生産スピードが2倍に上がったとしても、今度は検品が間に合わなくなりますよね。

多品種大量生産なら大ロットで自動化でいいんですけど、多品種少量生産だと毎回セッティングをしなきゃいけない。機械で自動化するにしても、自動化のセッティングも必要になる。そうなると、もうマニュアルでやることでスピードを担保することも多いんです。

確かに、臨機応変さが必要になる領域ですし、機械に頼りっぱなしというわけにはいかないですね。

石川:まだまだやれる余地もありますけど、 うちは人材教育とか「人」に投資がされてきてなかったんです。入社したらみんな研修とかなくいきなり生産ラインに立たされて、入社した日から今日までずっとOJTだったんですよ(笑)。

今までが「失われた20年」とかになってしまってるんで。「入社して20年、1度も勉強したことない」っていう人も居ます。

それでもこの数年、みんなで資格取ろうとか勉強しようとか、色んな人が立ち上がっていってくれました。どうやって勉強すればいいかわからないところからいくつも資格取得して頑張ってくれる人もたくさん居るんです。みんなで変えなきゃ、知識をつけて次のステージにいかなきゃっていうのも徐々に広まっていって、最近では毎週資格取得に向けた勉強会をみんなが開催して学び合ったりしてくれていたりしています。そもそも勉強する習慣がなかったところから、本当にすごいことだと思っています。

製造業の仕組みをちゃんと勉強して品質管理も正しくしないと、クレームが来てもその場しのぎの仕事しかしないと、また同じクレームになってしまったりしますからね。その場しのぎの対処療法はもうやめて、みんなで根治できる力を身に着けようと頑張っています。

「選ばれる会社になる」。

そのための魅力を作るために必要なこと。

側島製罐さんはまだ採用ができている方とのことですが、SNSを拝見すると1人1人にフォーカスしている投稿もあって、かなり力を入れているなと感じました。そのあたりはまさに今テコ入れをしているところなんですか?

石川:そうですね。選んでもらえる会社にならないといけないので、会社自体の魅力がないと選ばれないじゃないですか。「テレビで見たことある」「聞いたことがある」という入り口がないと、どこの馬の骨かも分からない会社ですから。作っているものや作り方も想像できないと、「自動車部品の方が安泰じゃん」となってしまう。

マルシェに出店していたり、外への露出も積極的にされていますよね。

石川:社会的信頼性をつくるためにも、自分は露出することも大事な役割の一つとしています。 メディアや講演に出たりですね。

今って何かあると絶対ネットで調べるじゃないですか。メディアに出るとインターネット上に残るので、直接売り上げや利益に結びつくわけではないけれど、長い目で見たら社会的信頼性という観点で大事な情報資産だと思っています。

缶はエコであることを多くの人に知ってもらうには、

消費者に近い「缶」を作っている僕らが先陣を切らないといけない。

他に側島製罐さんならではの取り組みなどはあるんでしょうか?

石川:缶の材料となる鉄って、実は非常にリサイクル率が高いんです。スチールで95%、アルミが97%くらい。ペットボトルのリサイクル率は世界的な平均で40%ほど。環境にいいものを作って、製造過程で出る廃材もすべて回収しリサイクルしている。

恥ずかしながら知りませんでした。ほぼ100%のリサイクル率なんですね。

石川:「缶がエコ」であることを知らない人の方が多い。これを多くの人に知ってもらうには、鉄製品の中でも特に消費者に近い「缶」を作っている僕らが先陣を切らないといけないと思っています。

側島では「グリーンスチール」を使用したCO2ゼロの超エコ缶を作っています。「グリーンスチール」は簡単にいうと生産時のCO2等の排出量をゼロにした鉄鋼材料のこと。見た目は他と変わらないんですけど、これをCanday缶シリーズに全面的に採用しています。

実は日本製鉄社のグリーンスチール「NSCarbolexNeutral」を採用したのは国内で初。お客様も知らないところでCO2削減に貢献していたりするんですよ。

環境だけじゃない、アートとの親和性も高い。

「缶」は大切なものを守ってくれる価値がある。

環境への配慮にも力を入れているんですね。缶にはまだまだ知らない魅力がありそうです。

石川:今後はもっと缶の安定供給をしていきたいと考えています。エコの観点もそうですが、意匠性もすごいものなので。缶はアートとの親和性も高いと思うんです。アートを缶のパッケージにすれば、家庭に擬似的なアート作品がずっと保管されるのって、良いことですよね。

確かにきれいなお菓子の缶って、ずっと家にしまってありました。もらった手紙をその缶にしまったり。

石川:缶は防湿性や遮光性も高く保存性に優れているので、大事なものをしまっておく容れ物にも適しているんですよ。大切なものを守ってくれるんです。

例えば子供の思い出の品や成長記録を缶にしまうことで子供への愛情もより感じられるし、親が自分の生きた記録を大事にしまってくれる姿も子供に伝わる。そういう商品を開発したりもしています。

そういった日本人的な感性に通じる静かな愛や侘び寂び、情緒的価値や文化を繋げる製品をこれからも出していきたいです。

FACTORY

sobajima can

側島製罐株式会社

1906年創業の缶メーカー。祖業では蚕具を製造していたが、その技術力を生かして戦前から製缶事業も開始。1942年に法人化してからは缶づくり一筋で事業を営んでいる。主に焼菓子、海苔、あられ、薬、カーワックス、蚊取り線香など、包装容器としての缶を製造しており、丸、四角、変形、大小など幅広い缶の製造設備を備えている。最近では受注生産だけではなく短納期小ロットでの自社製品も展開しており、カラフルな缶が側島製罐の看板商品となっている。

愛知県海部郡大治町西條附田90-1

STAFF

who made this

Satomi Abe

阿部仁美 / Writer

1989年生まれ。ファッションメディアのWeb・SNSエディター。東京を拠点にフリーライターとしても活動。音楽、エンタメ、ビジネスなど様々な分野の取材・執筆をする。主な媒体は「タイムアウト東京」「マイナビニュース」など。