INDUSTRIAL JP

idstr.jp open shareJune 14, 2019

AT-10

nikko

interview

職人技は、

属人的な違いを

生むためでなく、

全員が常に高いクオリティを

保ち続けるためのもの。

// NIKKOインタビュー

石川県の金沢駅から数駅、白山市に工場を構えるNIKKO。明治時代に陶磁器製造で創業した由緒正しき会社が、いまでは電子機器の製造まで手がけているという。その不思議な発展の経緯を工場で働く3人に伺った。

nikko ceramics

ID-10

nikko

foodman

会社のルーツは

食器などの陶磁器メーカー。

そこから事業が広がって、

いまでは電子回路基板を

作っています。

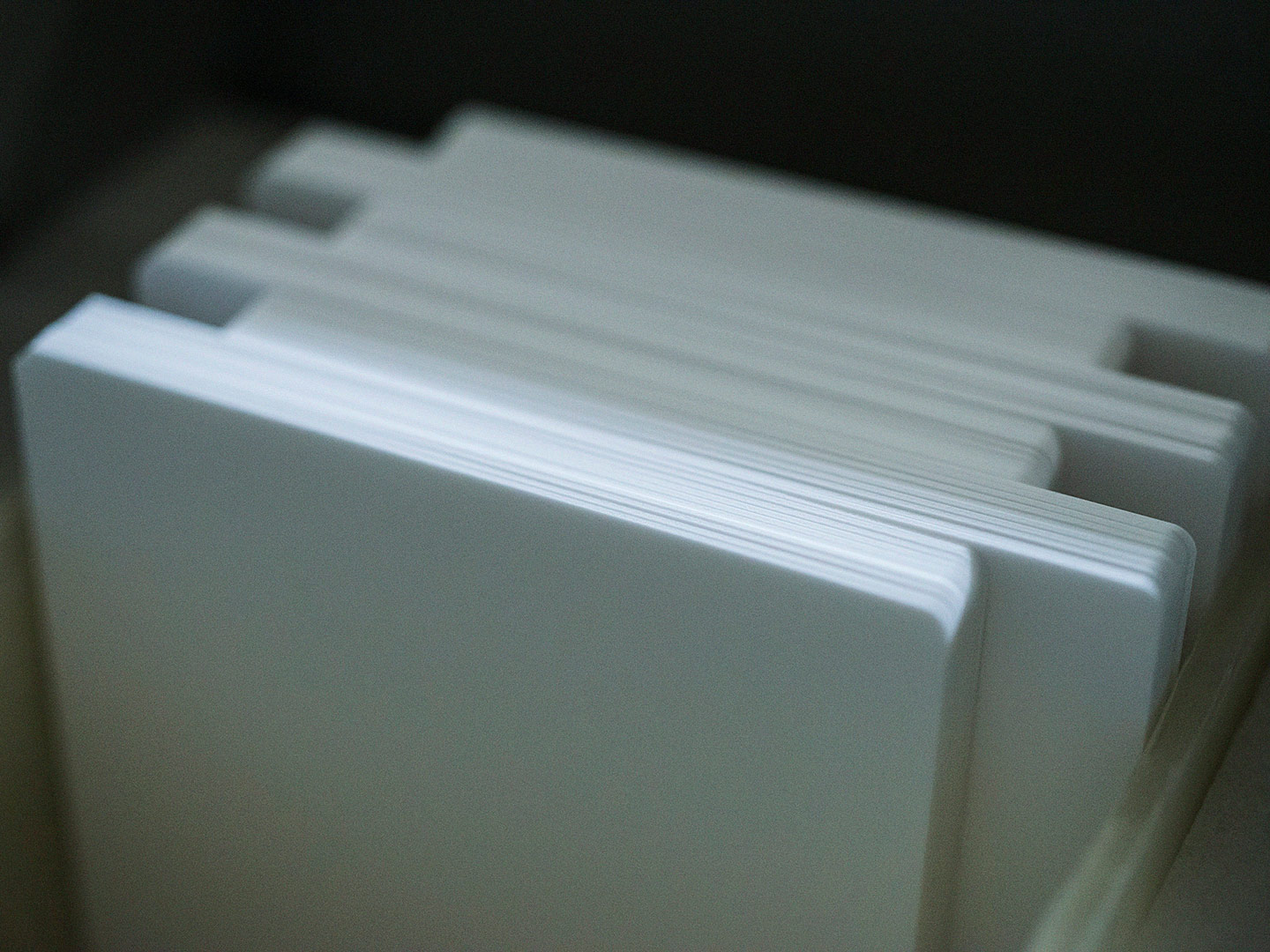

これまでINDUSTRIAL JPで取り扱ってきた工場では銀色の金属製品や黒みがかった製造過程による世界観が中心でしたが、NIKKOさんの動画内では白い素材が流れていくところがとても印象的ですね。

深草:NIKKOは今年で111周年になるのですが、会社のルーツは食器などの陶磁器メーカーから始まっています。白い食器ですね。そこから事業が広がっていきまして、この工場では動画に出てくるような機能性セラミックと呼ばれる、電子機器向けの製品を作っています。例えば車関係やOA機器、あとは設備や機械が動くための制御板です。要は電子回路の基板ですね。

食器をつくっていた会社がいまでは電子回路基板もつくっている、と言われるとかなり一足飛びに感じますね(笑)。

深草:たしかにそうかもしれませんね(笑)。

電子基板といえば緑色の板の上に金色の線が這い回っているイメージがありますが、あれとは違うのでしょうか。

深草:緑色の基板は樹脂でできていますが、NIKKOではセラミックス、つまり陶器の基板を作っています。

なるほど、あの白い板は陶器なのですね。セラミックスの基板と樹脂の基板でどんな違いがあるんですか?

深草:使われる用途が違うんです。例えば車。エンジン周りは高温になるので耐熱性に優れた基板が必要になります。また、電子基板は部品自体が発熱します。耐熱性・放熱性において、セラミックスは樹脂より優れている。熱が違いを知るキーワードになりますね。

作っているものは電子部品ですが、

製造過程はある意味

とてもアナログで。

クッキーを焼くのと

似ているかもしれませんね(笑)

どういう流れで製品を製造していくのでしょうか。

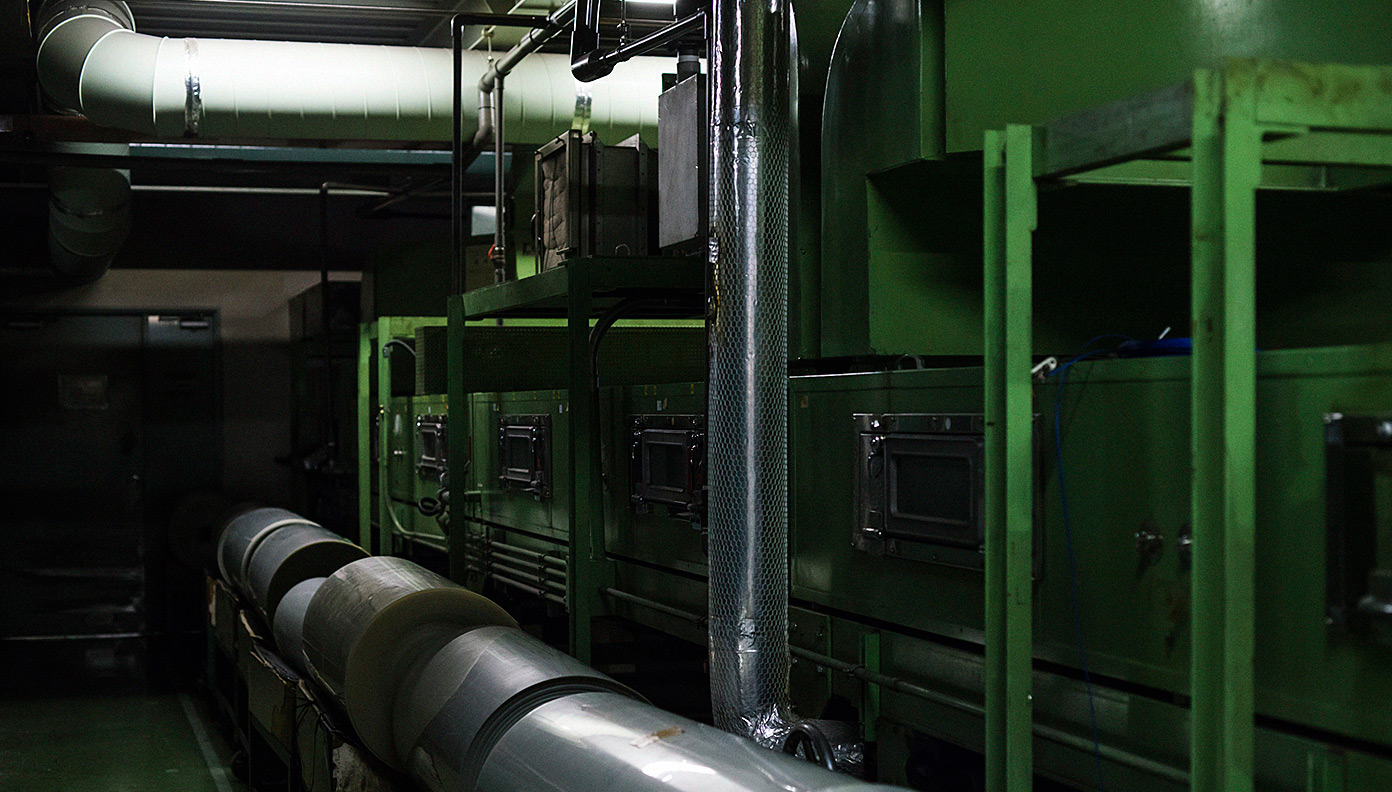

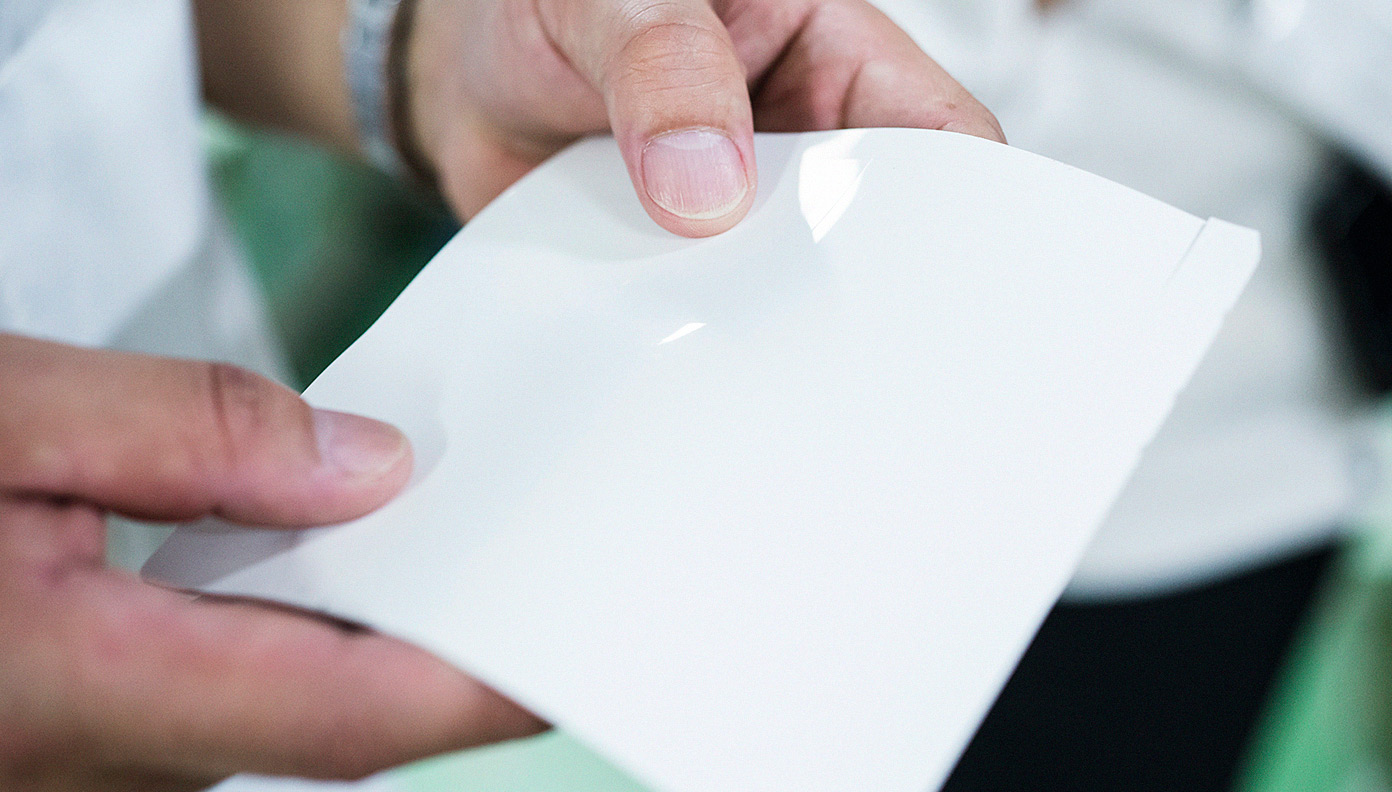

深草:まずはセラミックスの粉末原料の調合からスタートします。原料は「アルミナ」というアルミニウムの酸化物がメイン。原料の混ぜ方によってセラミックスの強度が変わるんで、製品ごとに調整しています。その次に混ぜた材料を薄くて柔らかいシート状にします。

深草:調合した原料はペンキ状になっていまして、それを膜成形してるんです。粘度が高いペンキ状のものを真っ平らにして、ゆっくり流れて行く間に余分な溶剤を気化させて、こういったシート状の膜に仕上げている。ゴムシートみたいでしょ。

動画では白い板のチャリン・チャリンという音が印象的でしたが、どちらかというとプニプニとかペタペタした印象ですね。溶剤を気化するレーンの先は何の工程でしょうか。

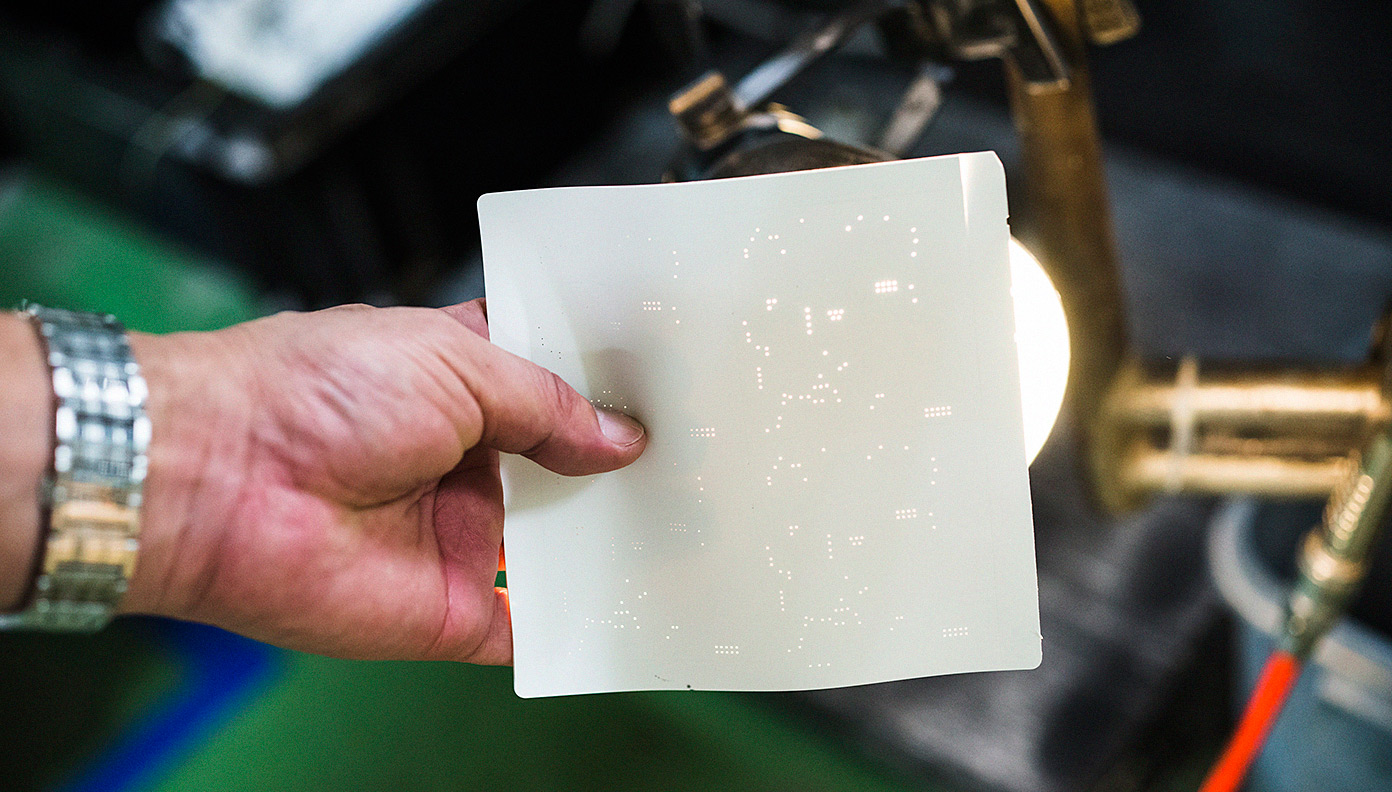

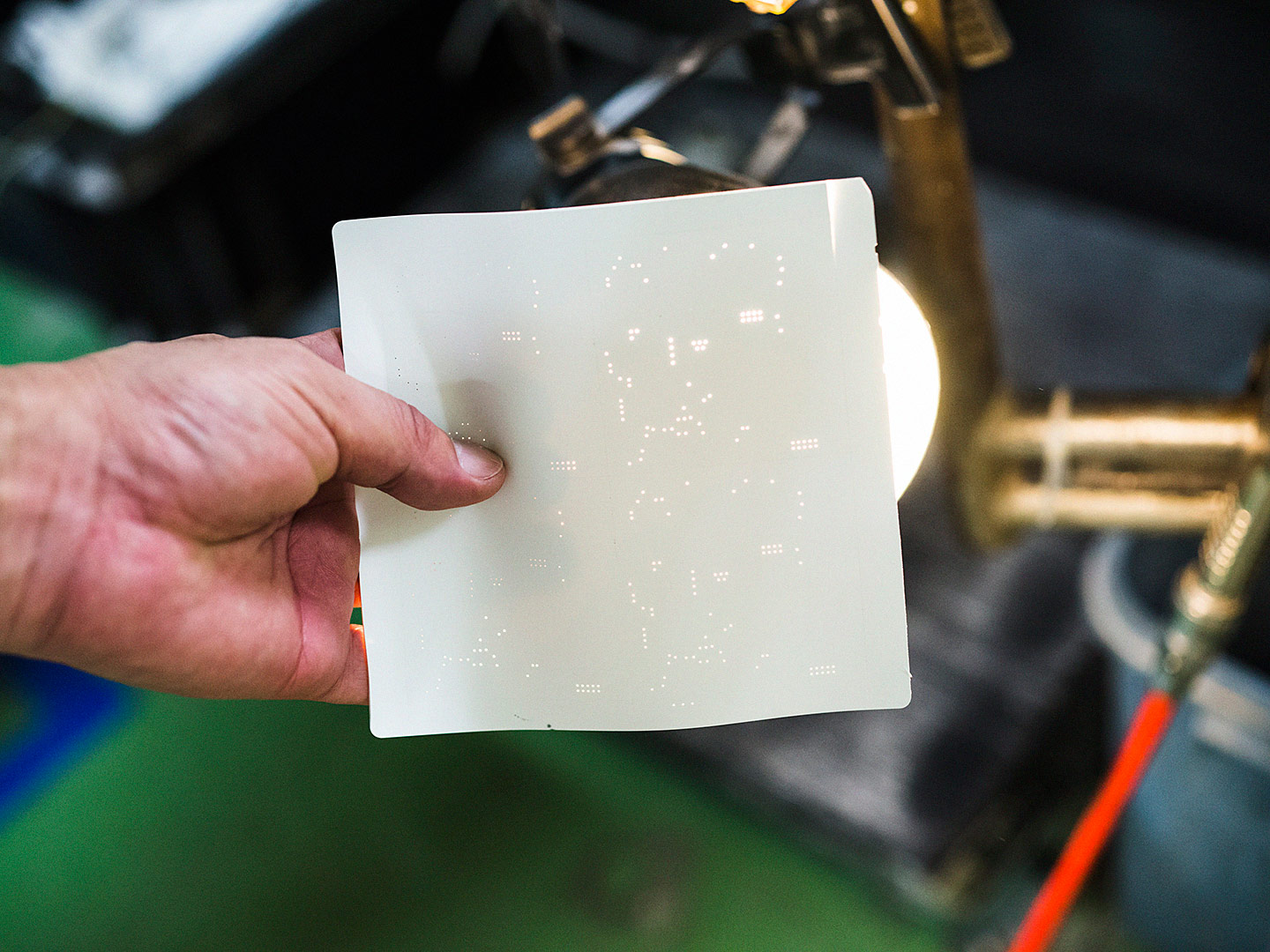

深草:シートを製品の幅に合わせてカットしたあと、金型の装置にセットして打ち抜きます。穴が空いているのが分かりますか?

よくよく見ると細かな穴がたくさん空いていますね。透かして見てやっとわかるレベル。どことなく電子回路ぽく見えますね。

深草:そう、この穴に合わせて電子回路をプリントしていくわけです。焼く前の柔らかいシートの段階で穴だけ空けておきます。焼いちゃうと穴を空けにくくなりますからね。焼きは専用の窯で1,500〜1,600度で長時間かけて行います。

なるほど。本当にいわゆる“焼き物”、陶磁器なんですね。

深草:おっしゃるとおりです。陶磁器づくりの材料調合や焼きの知識・技術が役に立ってます。

陶磁器づくりから電子基板へ、一足飛びに感じていた流れがつながって見えてきました。とはいえ、電子機器には陶磁器とは違った難しさもあるのではないでしょうか?

深草:作っているものは電子部品で機械的な正確さが必要ですが、その製造過程にはある意味とてもアナログなところもあって。原料の調合から焼きあがるまでの工程の中で、いろんな要素が変動していくんです。たとえばいろいろな原料を使っているので原料の段階でばらつきがあります。全く同じ製品でも焼くと寸法にばらつきがでたり、ヒビが入ってしまったり。クッキーを焼くのと似てますね(笑)。だから本番製造前に先行試験も行います。

作る製品によっては温度も調整しないといけない。専用の台車に製品を積んで、台車ごと窯に製品を入れて焼きます。うちの台車には製品を入れる場所が11段あるのですが、11段全部が製品で埋まらないときはダミーを入れています。台車内の積載量を一定にしないと焼き上がりが変わっちゃうから。ダミーを入れることで常に一定の焼き加減に調整できる。そういった微妙な違いに敏感に対応し、調整しながら製造する。電子部品のわりに、実は生モノ的に扱っています。

“職人技”というと

“作る人によって差が出る”

印象がありますが、どちらかというと

その差が生まれないように

することが大事。

素材ごとの微妙な調整はやはり難易度が高そうです。職人技的な要素もあるのでしょうか。

中村:たとえば金型でシートを打ち抜く深さの調整。シートの素材や厚みによって機械のセッティングを微調整しなければいけない。シート幅をカットする刃物の調整もマニュアルがないんです。目安はあっても、ベストの調整加減は経験を積まないとわからない。ただ、それもなるべく属人的になりすぎないようにしなきゃですよね。

素材の調合でもそうです。原料によって「混ぜるとこうなる」という傾向があるのですが、経験がない間は「とりあえずなんでも混ぜてみる」とならざるをえない。それで良い方向に転ぶこともあれば思ってたとおりにいかないこともある。そういうときにベテランの先輩方は経験値が違います。今までの経験を教えてもらって参考にしつつアレンジをしていくと、いいものができることもある。

とはいえ“職人技”というと“作る人によって差が出る”ような印象がありますが、どちらかというとその差が生まれないようにすることが大事だと思っています。職人がいなくても最終的には100点がとれる製造ラインを構築しないと、工場としてはちょっとよろしくないですよね。もちろん経験や技術の差はありますが、それは研究や準備段階の話で、本番で常に100点を出すための事前の微妙な調整に力を入れるのが大事だなと思っています。

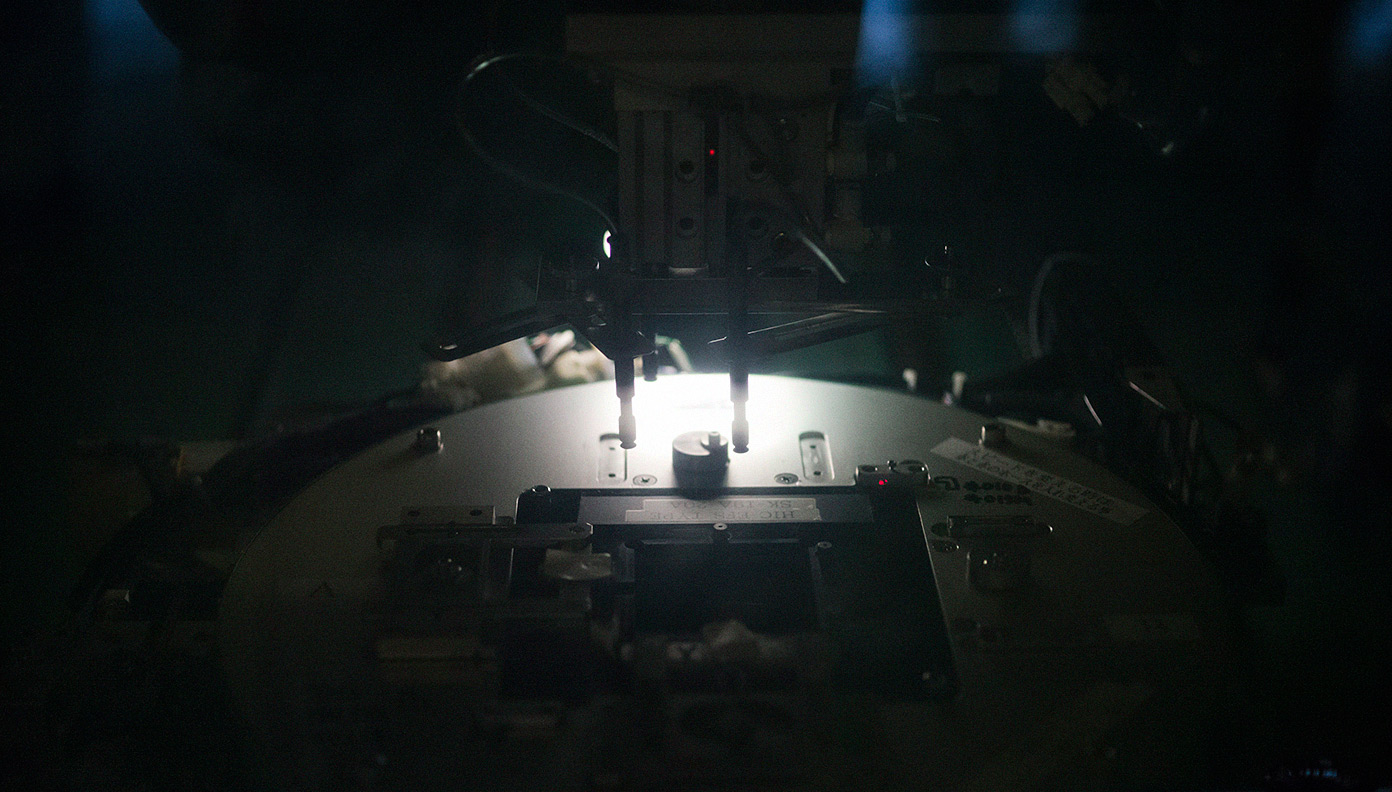

レーザーで板を切るシーンも動画にはありました。

中村:あれは切断しているわけではないんです。焼いた後の板にミシン目みたいに細かく穴を開けています。要するに切り取り線ですね。レーザーで切り取り線をつけて、そのあと人の手で割っています。

先ほどは焼きの前に金型で穴を空けてらっしゃいましたが、こちらは焼いた後の板に穴を空けていますね。どういった違いがあるのでしょうか。

中村:焼き上がりで寸法にばらつきが出ると先ほどお話しましたが、ということは、焼く前に切るのと焼いた後に切るのとでは製品寸法の正確さが変わるんですね。焼きあがりのサイズのばらつきが「0.数パーセント程度」の素材でも、製品サイズが大きいとその分誤差が大きくなります。一方でレーザーは設計図通りに加工できるので、正確な寸法で作れる。だからサイズの大きい製品は焼いた後にレーザーで加工しているんです。最終的な製品サイズによって焼きと切断の順序をどっちにしようか考えます。

レーザーカッターを使ったことがあるのですが、そのときは切断までレーザーでしていました。ここをあえて人の手で割るのには理由があるのでしょうか。

深草:そこは実はシンプルに作業効率でして。レーザーで切断しようとすると時間がかかるんです。倍以上ですよ。ミシン目の穴を開けて人の手で割るほうが簡単なんです。割るための道具はうちのオリジナルで手作りしています。

電子回路のプリントは、

シルクスクリーンをものすごく

細かく複雑にした

イメージ。

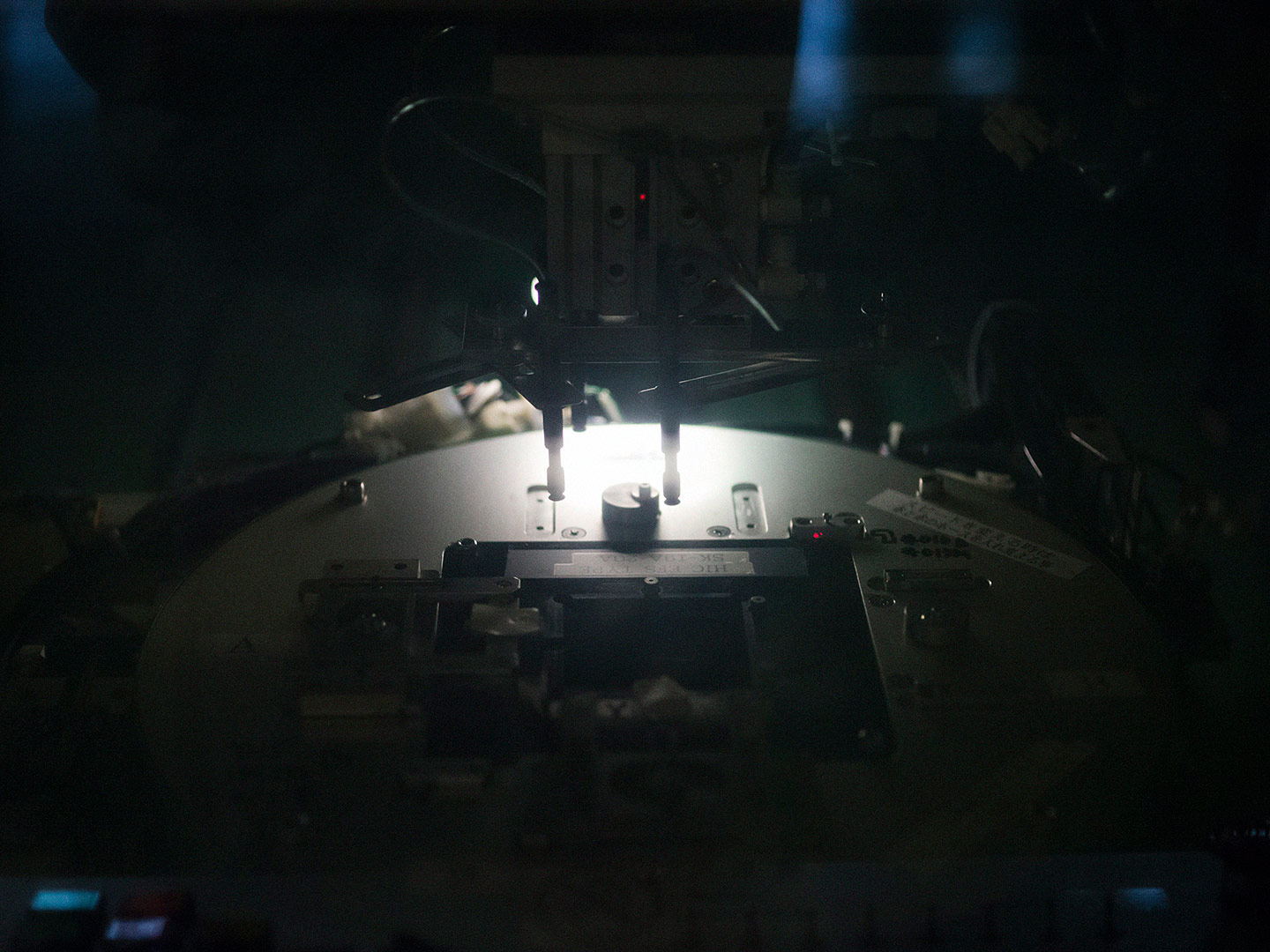

深草:焼き上がったら次に回路のプリントの工程になります。クリーンルームがあって、そこで回路基板を作っています。ここはふだん部外者は入れない。お客さんくらいしか見たことがないはずです。

クリーンルームというくらいですから、清潔でないといけないのでしょうか?手を洗ったり?

深草:清潔にこしたことはないですが(笑)、どちらかというと埃やチリ、ゴミを避ける意味合いが強いですね。電子回路にとっては微細な汚れであっても天敵です。なので特別なスーツを着て、埃やゴミなどの付着物を吹き飛ばす装置に入ってから入室します。

電子回路のプリントはどのように行うのでしょうか。

中村:電子回路をプリントするための版があるんです。先ほどまで見ていただいた陶磁器の板の上に、こういった版を重ねて上から薄く金属を刷り込んでいく。

これって要するに、Tシャツに手摺りでプリントするときのシルクスクリーンのようなものですか?

中村:シルクスクリーンをものすごく細かく複雑にしたものをイメージしていただくと良いかもしれませんね。表と裏の回路は別々のパターンになっています。基板に空けた穴には電極材料を埋め、表から電気が通って裏に抜けるようにする。もちろん他社さんでも似たような製造はされていると思います。どういう材料を使うかが各社各様でして、我々は独自で開発した電極材料を使っています。材料ごとに電気抵抗などが異なるんです。ちなみに電極だけでなく、電極を保護するカバーガラスと呼ばれる材料も裏と表で変えたりしています。

セラミックスを焼く技術と、

そこに絵を印刷する技術。

この二つがNIKKOらしい

ものづくりのコア。

回路の配線は納品先のメーカーさんから指定がくるのでしょうか。

神田:そういうケースが多いですね。「こういう大きさ、こういう回路のパターンで」と設計図をいただくんです。依頼された設計図の中には製造方法の指示は書かれていないので、それを実際に製造するときにどんな機械でどう作るかというレシピを作っていく仕事をしています。いただいた設計図通りに製造出来れば問題ないのですが、ものによってはそのままでは作れないこともあって。そういったときは、回路の線と線の間のスペースや太さなど、アレンジしたものをお客さんに提案することもあります。

やはり実現の難しいオーダーが入ったりもするのですね。

神田:そうなんです。機械の加工条件やセッティングを少しずついじって何度もテストを繰り返しながらどうやって仕上げていこうか、っていつも考えています。これまでつくってきたものに改良を加えることもあれば、完全に一から作る時もあります。なかなか思っていたとおりに仕上がらない、うまくいかない時もあって。特に材料が変わると今まで通りにいかなくなることが多いですね。そんなときは素材をつくるチームや製造過程のチームと連携して相談しながら試行錯誤しています。

実際試作を繰り返していく中で、どういうときに難しいなと感じますか?

神田:機械の調整が超難しいんですよ!回路パターンの印刷を1ミクロンのレベルで調整しなきゃいけないこともあって。そのレベルの調整になると私じゃまだまだ経験値が足りないので難しいんですけど、それを先輩方がやるとチョチョっと直してしまったりする。ベテランの方って機械が体の一部になってるんでしょうね。

1ミクロンですか!顕微鏡レベルの世界ですよね。どういったところでその調整が必要になるのですか?

神田:回路の厚みを微調整しているんです。電気を通す回路なので、分厚くなると抵抗値が下がります。水道管をイメージしてみてください。太いと水がたくさん流れて、細いとあまり流れない。それと同じです。回路全体の規格として抵抗値をこの数値までに抑えて、と指定されたりするんですね。

見た目にものすごく細かくて複雑に見えるなと感じていましたが、さすがに厚さ1ミクロンの違いは見た目じゃわかりませんね(笑)。

神田:実際厚さ以外の面でも複雑で、一度の印刷では完成しません。複数の版を使って順番に、何度も刷り込んでいきます。一度刷った製品を乾かして焼き、また次の版を刷り込んで、それを繰り返して最後にもう一度焼きを入れる。このプリントも実は陶磁器づくりの技術と共通しているんですよ。

実は陶磁器の技術をいろんなところで応用しているんですね。そこがNIKKOらしいものづくりにつながっているのでしょうか。

深草:そういうふうに言うこともできるかもしれません。元々NIKKOには食器を焼く技術があった。食器に絵を入れるときは手で描く場合もありますが、印刷で絵付けすることが多いです。絵を転写シートに印刷して、職人が食器に貼り付け、もう一度焼くんです。シートに絵の色をつける成分が入っていて、焼き付けると紙は燃えて顔料だけが食器に残る。焼く温度によってもまた色合いは変わっていく。セラミックスを焼く技術と、そこに絵を印刷する技術。この二つの技術があったからこそ、回路基板をつくれるようになった背景があります。これは業界内でも特殊かもしれませんね。

FACTORY

nikko

ニッコー株式会社

1908年創業。石川県白山市に工場を構える。明治時代の陶磁器食器の製造からスタートし、現在は機能性セラミックと呼ばれる電子回路や、FRP(繊維強化ポリエステル樹脂)を応用した住宅関連設備機器の製造を行っている。陶磁器づくりの技術を生かし、自動車やスマホなどの根幹となる最先端の回路基板を製造している。

本社・白山工場:石川県白山市相木町383