INDUSTRIAL JP

idstr.jp open shareJune 13, 2018

AT-8

toyokasei

interview

世代の違いを強みに変え、

文化をのこし支えていく。

// 東洋化成インタビュー

いま、音楽産業ではレコードが盛況だ。リスニングのスタイルがCDからデジタルデータのダウンロードを経てストリーミング移りかわっていく中で、「音楽を所有する喜び」としてアナログレコードに再び注目が集まっている。数々のレコードプレス工場が姿を消していった中で、いまも変わらず生産を続ける日本最大のレコードプレス工場、東洋化成に伺った。

toyo vinyl

ID-8

toyokasei

dj nobu

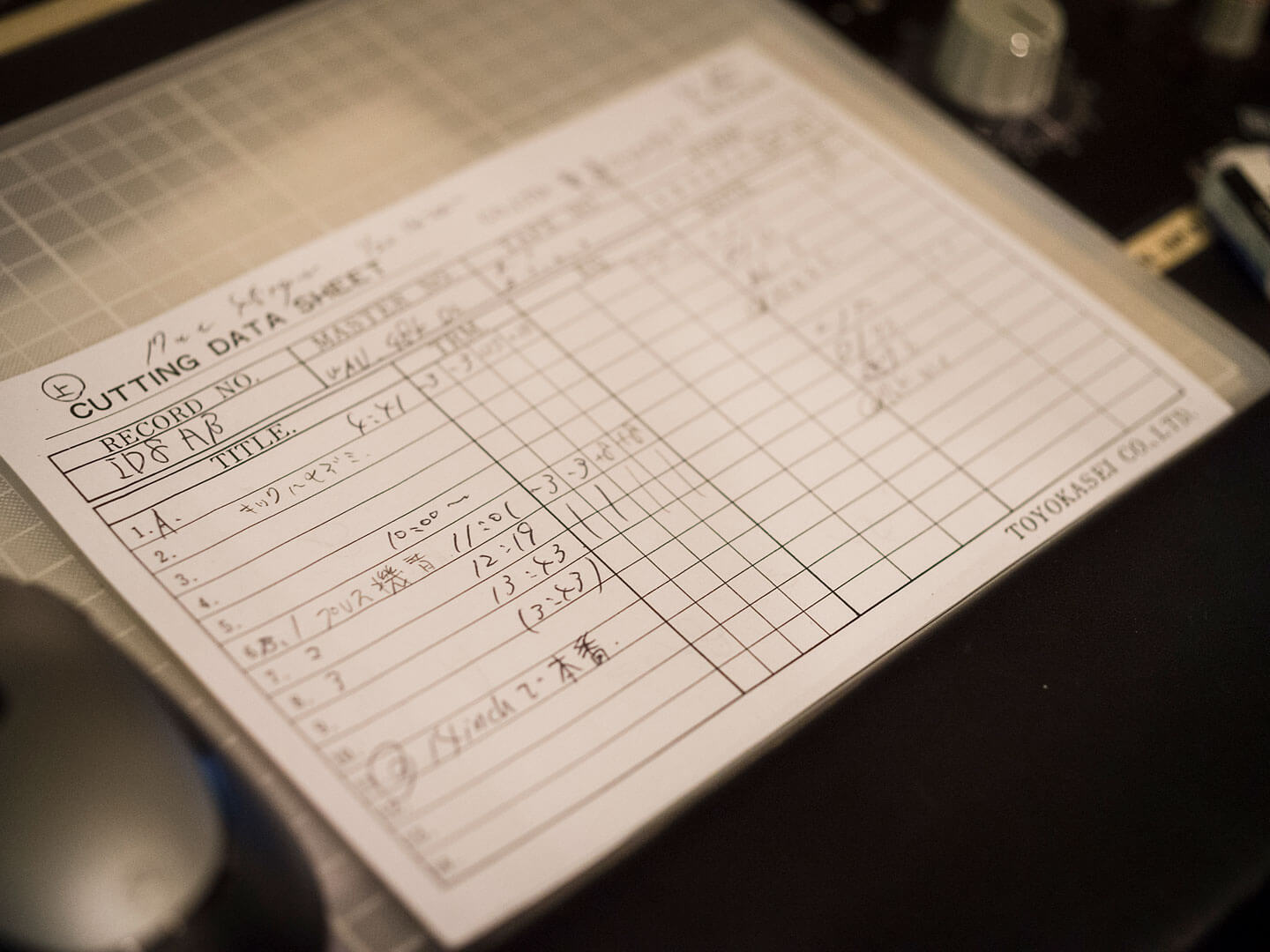

INDUSTRIAL JPの今回の

音源は、

音量はたっぷりめに、

代わりに低音は

少し落として

カッティングしています。

レコードをつくるときは「プレス」という言葉をよく使いますが、新栄工業さんのような金属プレス工場とはまたちょっと違いますよね。レコードの製造工程について教えていただけますか。

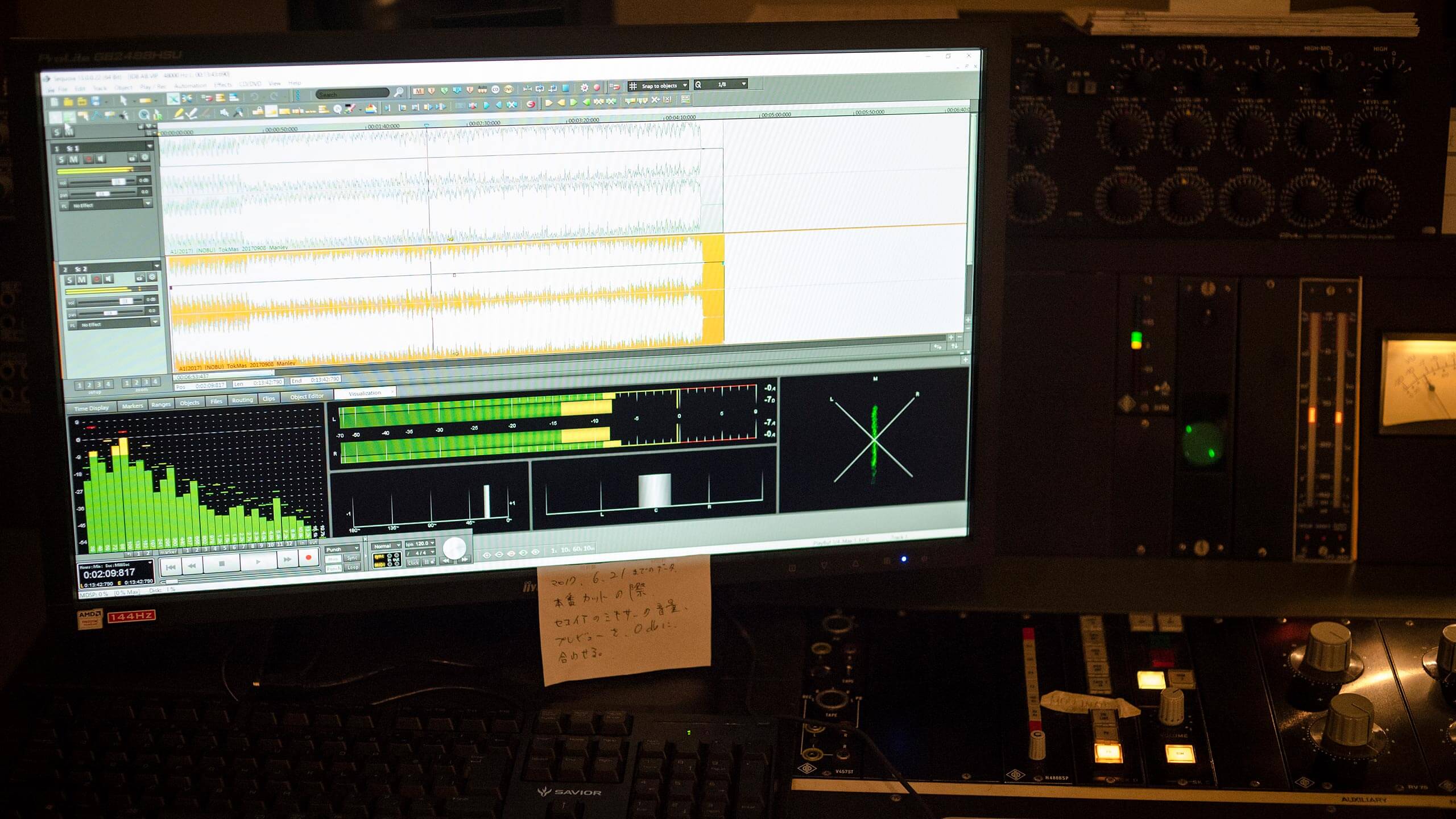

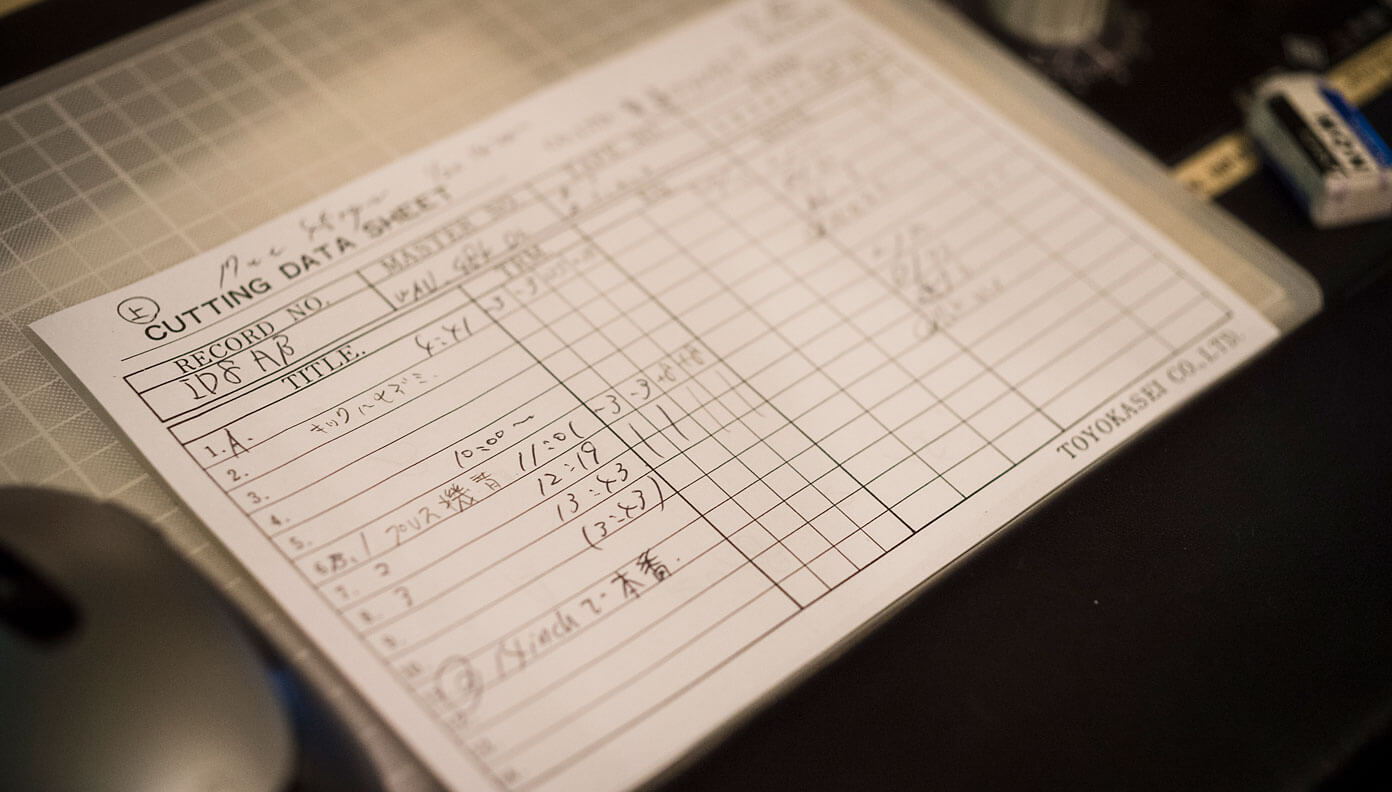

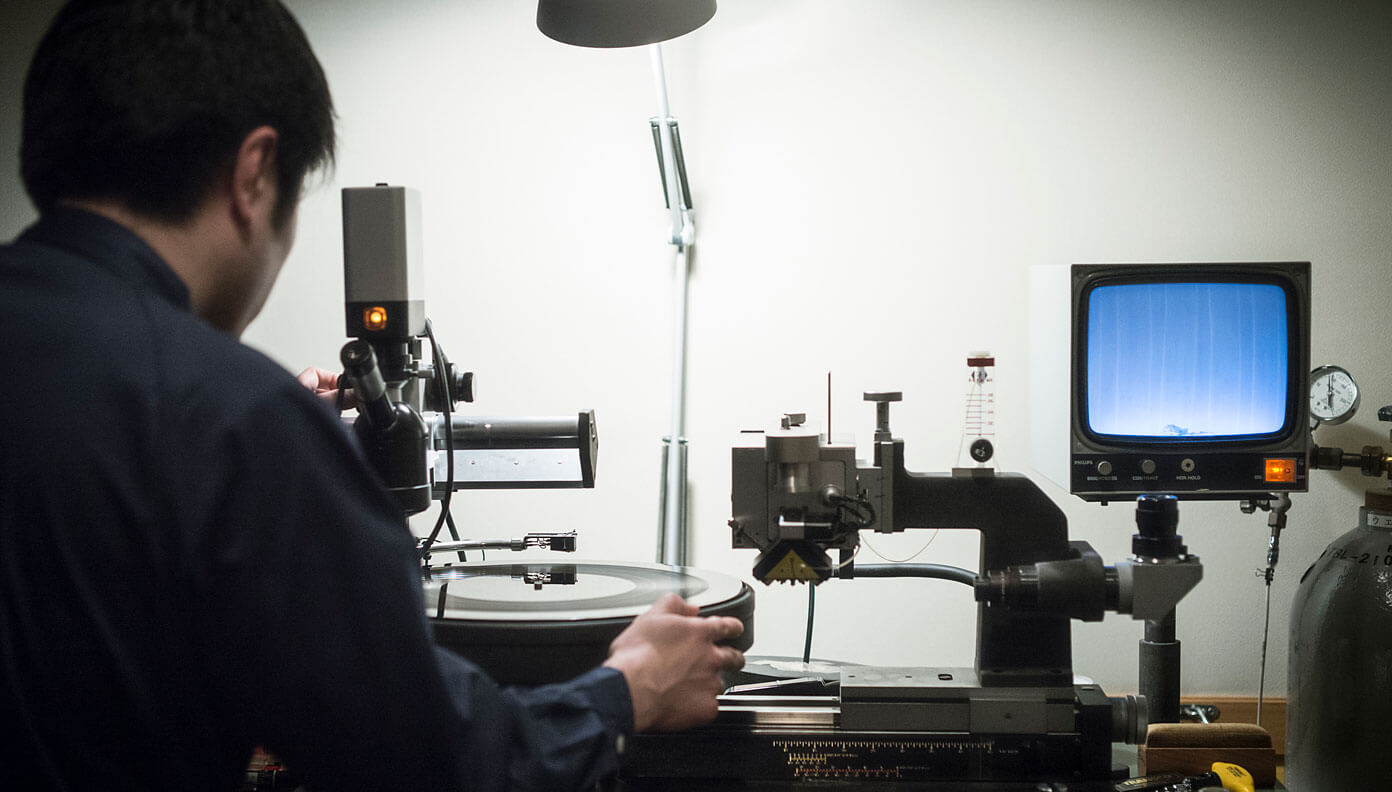

藤得:製造工程は大きく分けると2つです。最初が原盤制作であるカッティング。そのあとに大量生産であるプレス。こちらが原盤のカッティングをする部屋です。まずはお客さんからレコード化したい音源を預かる必要があります。最近の音楽業界ではデジタルで曲を仕上げることが一般的で、お客さんの音源もデータで受け取るのが8割以上ですね。もちろんCDなどでも音源は取り込めますし、アナログテープで送られてくることもあります。

DAW(デジタル・オーディオ・ワークステーション)で録音・編集して曲をつくるのがいまは普通ですよね。テープで録音してるアーティストの方っていまでもいらっしゃるんですか。

藤得:もちろんいますが、どちらかというとテープで送られてくるのは古い音源の再発売のケースが多いですね。主にクラシックなどが多いですがロックなどもあります。少し昔はアナログ音源をデジタル・リマスタリングし現代的な音にアップデートして再発売するのが流行っていたのですが、いまは逆に当時の音の雰囲気をそのままにプレスして再発売したいというご依頼が増えています。

なるほど。たしかに古いレコードの再発、最近よくレコードショップで見かける気がします。

藤得:デジタルでいただいた音源などはこちらのPCでSEQUOIAというソフトに取り込み、レコードプレス向けにイコライザなどをかけて音量や音質を調整します。

デジタルでそのまま聴く用の音源と、レコードプレスに使う音源はやはり違うものなのでしょうか。

藤得:違いますね。こだわってレコード用に音源に編集を加えるアーティストさんもいますよ。レコードは丸い板に物理的に溝をつけていくので、長尺な音源だと溝と溝との幅を狭くしなければいけません。また、レコードは溝を針でなぞって物理的に音を出します。音量が大きかったり低音が強いと針の振動も大きくなるので、針飛びや音質的な不都合につながりやすい。なので、長尺だったり低音が強い音源では個別に調整を加えたりしています。

今回INDUSTRIAL JPとしては初の試みとして楽曲のレコードをつくりました。ミュージックビデオもこれまでにないつくり方をしていて、まずは東洋化成さんでレコード製造時のノイズを録音し、その素材を使ってDJ NOBUさんが楽曲をつくります。できた楽曲の音源を東洋化成さんにレコードにプレスしてもらう様子を撮影し、最後に音源と映像を組み合わせています。うちの音源を扱っていただいた東洋化成さんとしては、カッティングという視点からだとどんな印象でしたか?

藤得: DJ NOBUさんの「TOYO VINYL」は7インチの45回転で4分40秒なので、少し長めかな、という印象でした。なので音量は比較的たっぷりめに入れましたが、代わりに低音は少し落としています。

なるほど、7インチ45回転5分弱は、長い。この肌感覚はやはり専門家じゃないとわからないですね。いい具合に仕上げてくださってありがとうございます。音源の調整後はどんな工程になるのでしょうか。

藤得:調整した音はアンプを通ったあと、アナログレコードに特化した専門の機械で「RIAAカーブ」という低音を抑えて高音を持ち上げた音に変換し、その音で原盤カッティングをしていきます。

あれ?低音を抑えて高音を持ち上げたままの音でカッティングしちゃうんですか?

藤得:そうなんです。だからレコードを再生する側には「フォノイコライザ」という、逆に低音を持ち上げて高音を下げる機能が必要なんです。最近では1万円ほどでもフォノイコライザやスピーカーが内蔵されたオールインワンのレコードプレイヤーがありますね。DJによく使われているTechnicsのSL1200シリーズなどにはフォノイコライザは入っていません。ミキサー側で処理しています。

スピーカーの音量をゼロにした状態でレコードを再生するとシャリシャリした小さい音が盤から出ると思うんですが、あれがもしかして低音を抑えて高音を持ち上げた状態ですか。

藤得:おっしゃる通りです。あの音を「ニードルトーク」と呼んでいます。

あのシャリシャリ微音の理屈がやっとわかりました。

古い音楽の耳馴染みがない分、

最近の音楽は

私の方が理解度は

高い。

聴いてきた音楽の違いが

カットにも影響しているかもしれません。

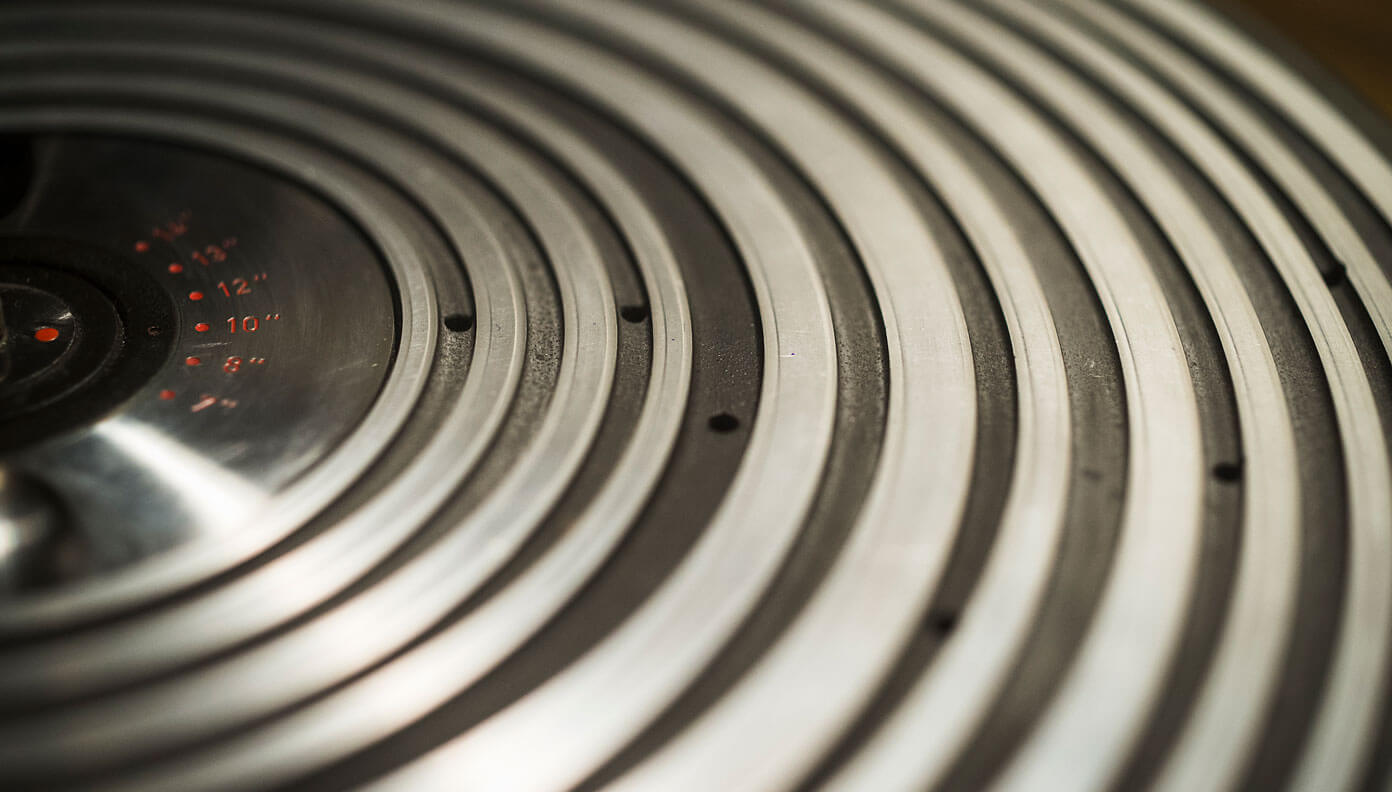

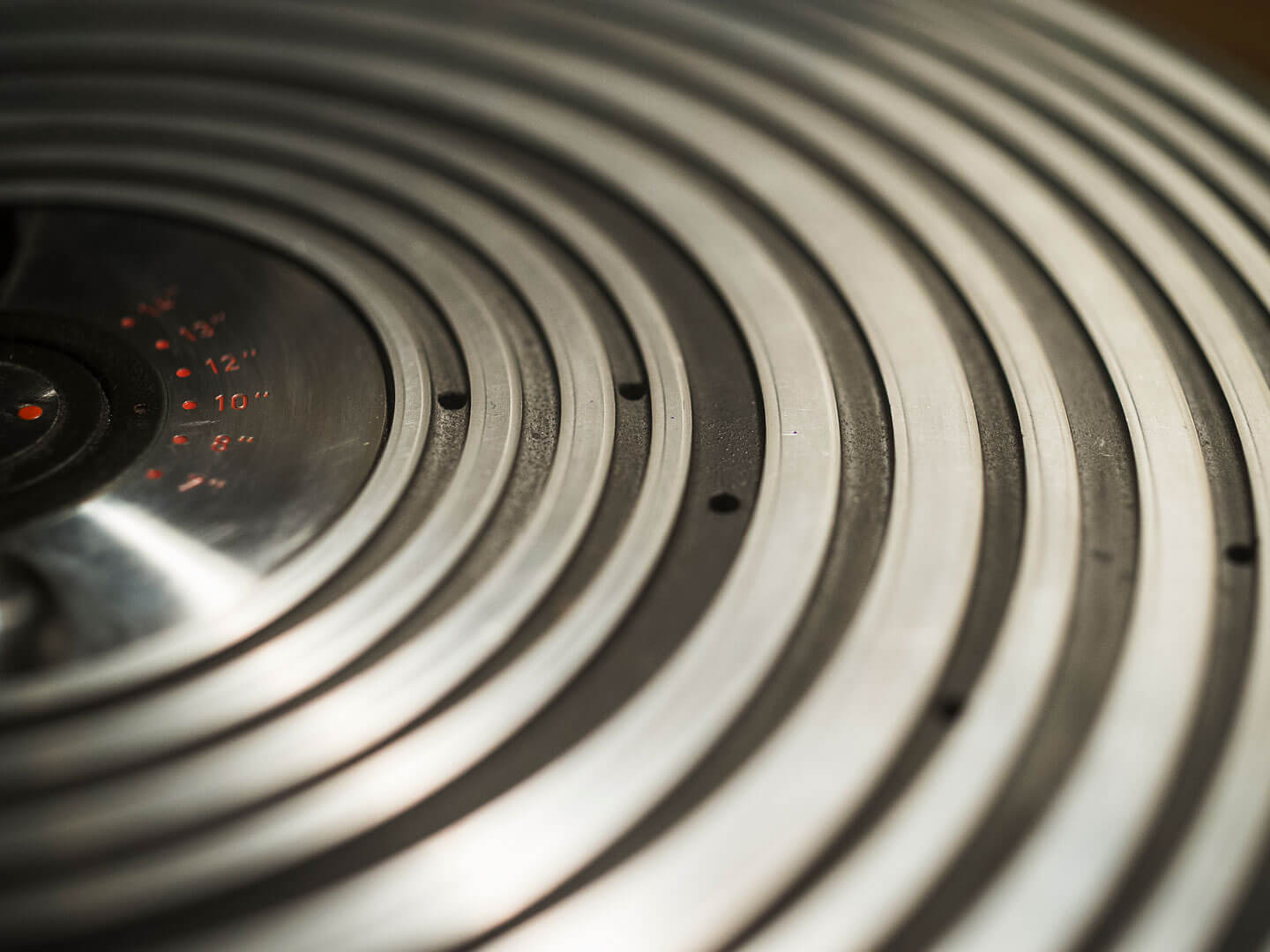

藤得:そして、これが実際に原盤のカッティングを行う機械ですね。まずはラッカー盤という溝がない状態のものを丸い台の上に設置します。台上には小さい穴があって、バキュームで吸いついて盤を台に密着させるんです。そうすることで、水平で綺麗な溝がつけられます。そしてこの先端が赤くなっているところで溝を切削します。この赤い針の材質は人工ルビーや人工サファイア。これに熱を持たせて振動させて切削しつつ、並行してヘリウムガスを微量に流して盤の熱を冷やします。ちなみにダイレクトメタルマスタという銅盤をカッティングすることがあるのですが、その場合はさらに硬いダイヤを使います。

レコードプレイヤーの針はダイヤらしいですね。

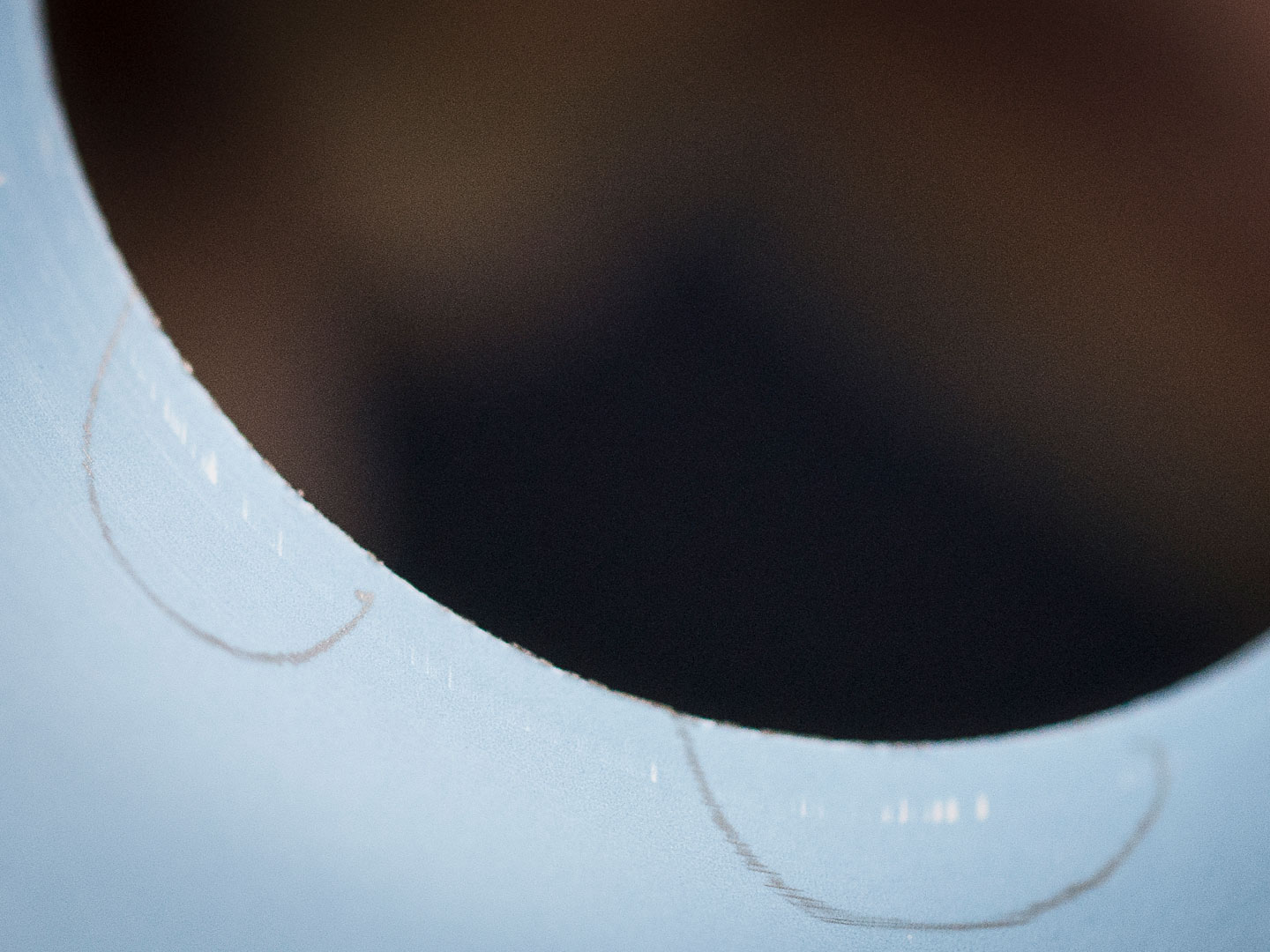

藤得:そうなんです。切削したあとは溝に異常が無いかを顕微鏡を使ってモニターでチェックします。溝と溝がくっついてしまうと、実際に再生したときに針飛びを起こしてしまうんです。このモニターで溝が繋がっていないかなどをチェックします。拡大倍率は25倍、溝の幅は100ミクロンくらいです。

100ミクロン……。ここまでくるとどれくらい極小の世界かイメージもできませんね。それにしてもこのラッカー盤、気持ち大きくないですか?

藤得:これは14インチですね。

14インチレコードなんて見たことないです。12インチですよね、ふつう。

藤得:おっしゃる通りです。ラッカー盤は周囲に余裕を持たせて少し大きめでつくるんです。原盤は14インチでつくりつつ、プレスして世に出る時は12インチになります。ラッカー盤をもとにマスター盤をつくり、マスター盤をもとにスタンパーというプレス用の盤をつくって、スタンパーを使って大量生産される、という流れです。

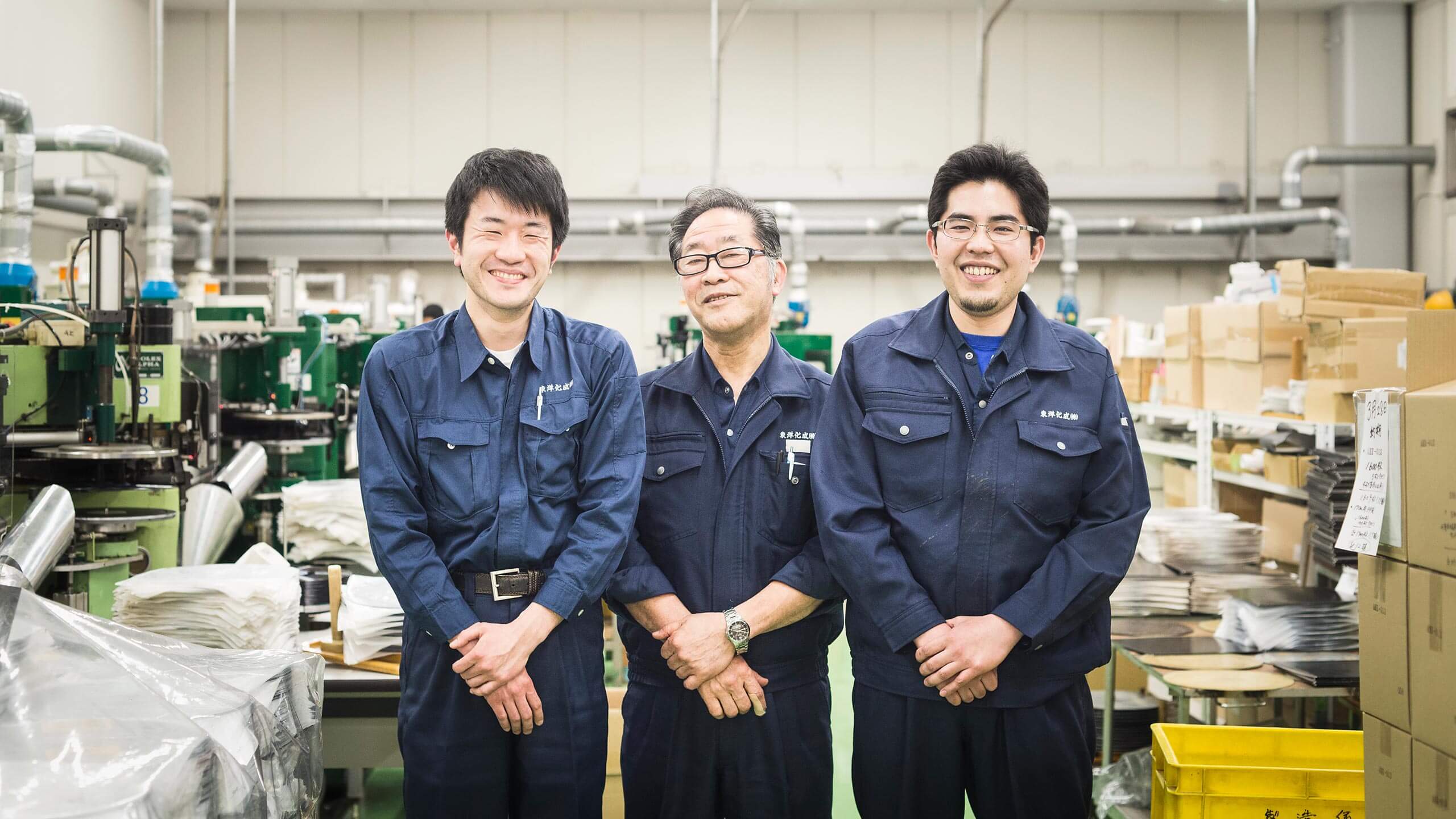

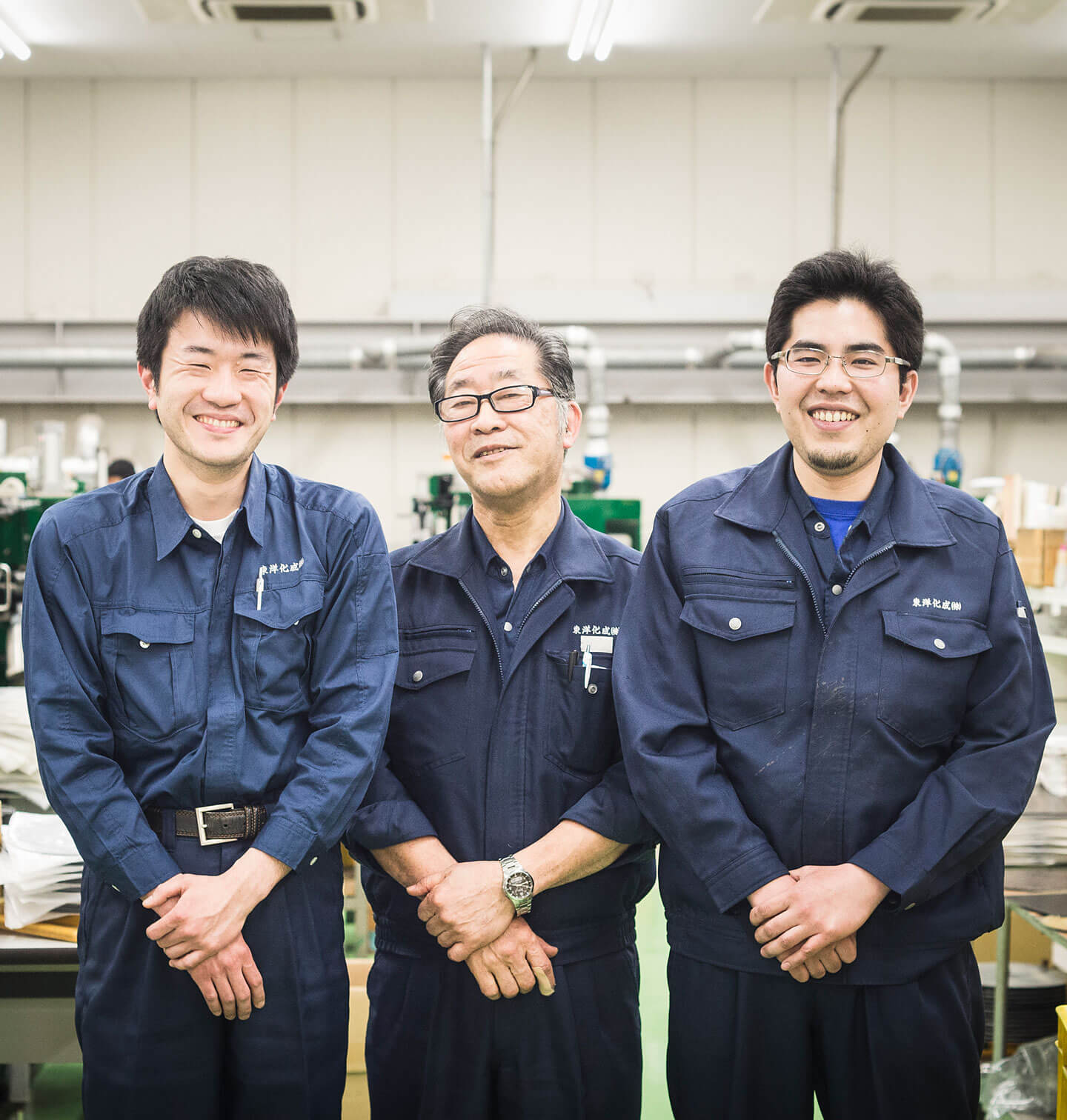

長い道のりですね……。原盤カッティングの担当は何人くらいいらっしゃるのでしょうか。

藤得:私と2人の上司、合計3人でやっています。

たった3人で全部つくっているのですか。3人で役割の違いなどはあるのでしょうか。

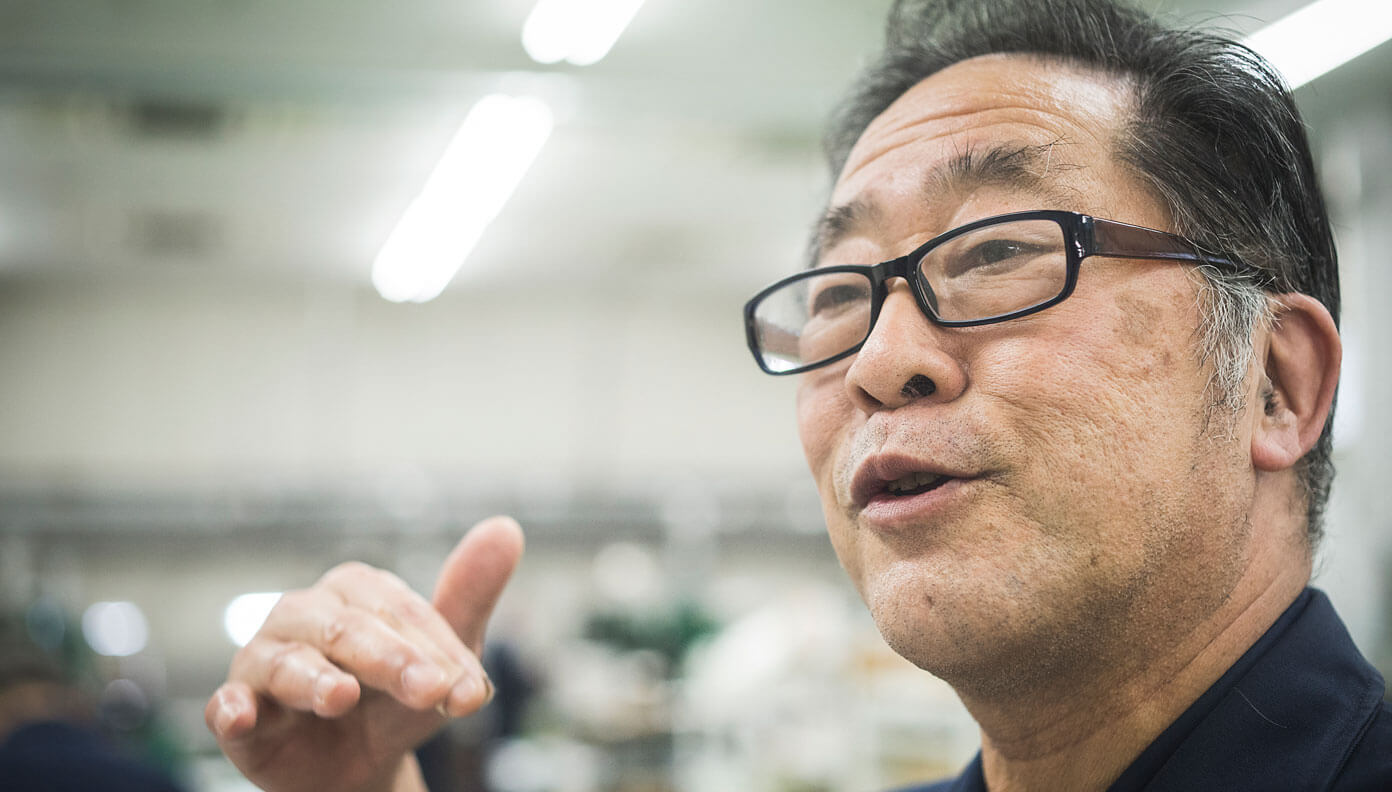

藤得:3人の年齢はそれぞれ、60代、40代、私が30代です。ジャズやクラシックなどは1番上の上司が音源を多く取り扱ってきたのでやはり得意ですね。私もその時代の音楽自体は好きですが、その当時に生まれているわけではないので耳馴染みがないんです。逆に最近の音楽については私の方が理解度は高いかもしれません。役割分担というほどではありませんが、聴いてきた音楽の違いがカットにも影響しているかもしれませんね。仮にたとえば上司のカッティングと同じようにカッティングしてくれ、と言われても全く同じカッティングにはならないと思います。私も上司に教えてもらいながら制作している身ですが、それを差し引いてもです。好みによっても音の良し悪しの判断は異なりますからね。

これまで聴いて育ってきた音楽がレコードの音づくりにも影響しているのですね。東洋化成でのお仕事は長いんですか?

藤得:いま30歳で、入社したのは27歳の時なので3年ほどです。もともとは雑誌の編集をやっていました。その後転職して築地の市場で働いたりもしていたのですが、音楽と機械が好きだったので音楽系の電子設計の勉強をしに専門学校へ通いました。その専門学校の学生のときに東洋化成に入社したくて連絡したんです。ただ当時は社員の募集をしていない状況が続いていまして、次に募集のタイミングがきたら、という対応でした。そこから1年半の間、3ヶ月に1回のペースで電話をかけ続けたんですよ。でも毎度ダメで。さすがにだんだん覚えられましたね、また君かって(笑)。するとある日「忙しくなってきたから、バイトでいいなら入って」と言われまして。

すごい執念じゃないですか。いまでこそレコードが世界的に流行りだしてきていますが、その頃からレコードに思い入れがあったんですか。

藤得:当時からレコードは好きでした。さすがにこんなに流行るとは思っていませんでしたが(笑)。入社してからより深くレコードについて知れるようになりましたが、一方でまだまだこれからという感じもします。たとえばトラブルが起きた時の対処法などはまだ自分も経験できていないですし、まだまだ上司に教わりながら働いています。

カッティングでつくってくれた盤を、

可能な限り高いクオリティで

製造する。

それがプレスの役割。

カッティングの次の工程はプレスですね。先ほどのカッティングはどちらかというとスタジオ的な雰囲気が強かったですが、プレスのほうはいわゆる工場のイメージに近い印象です。どのように生産しているのですか?

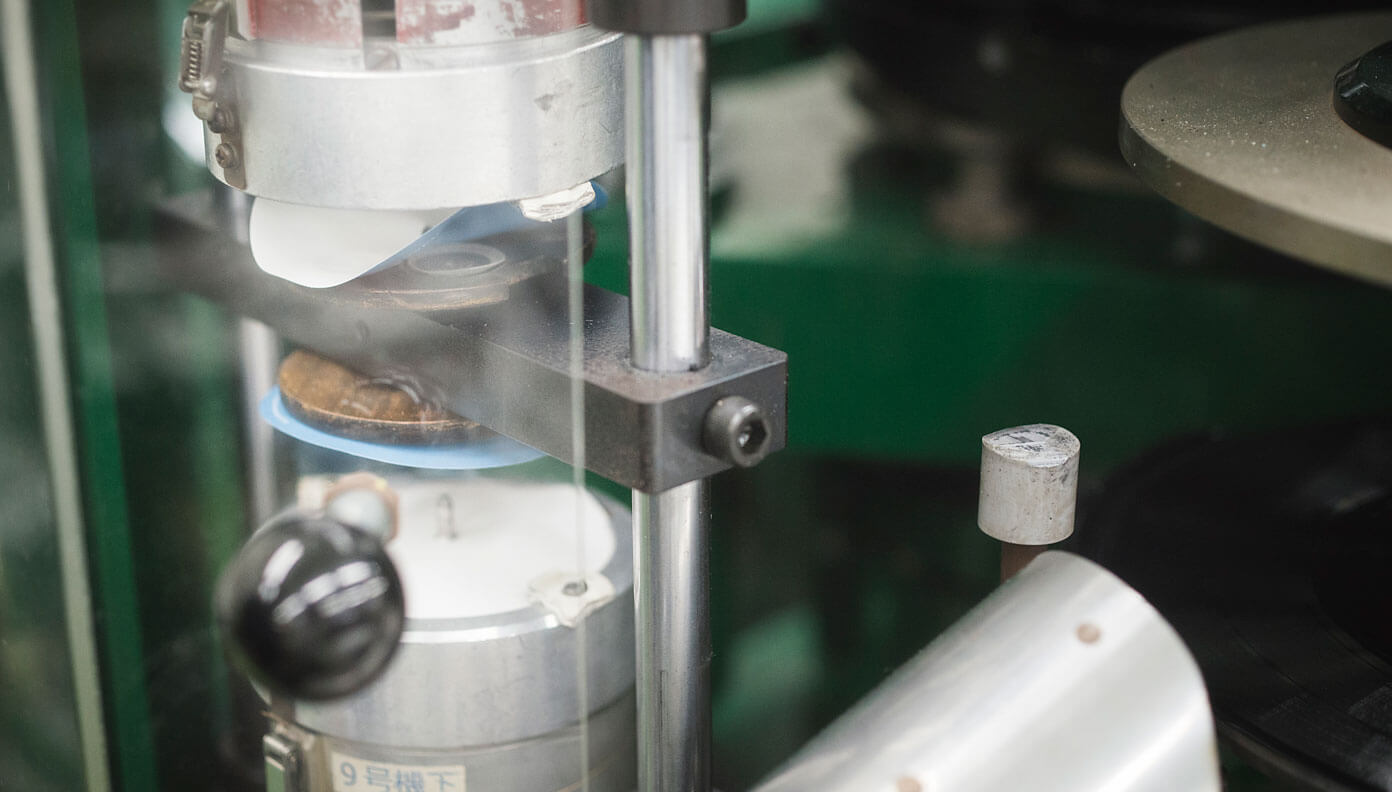

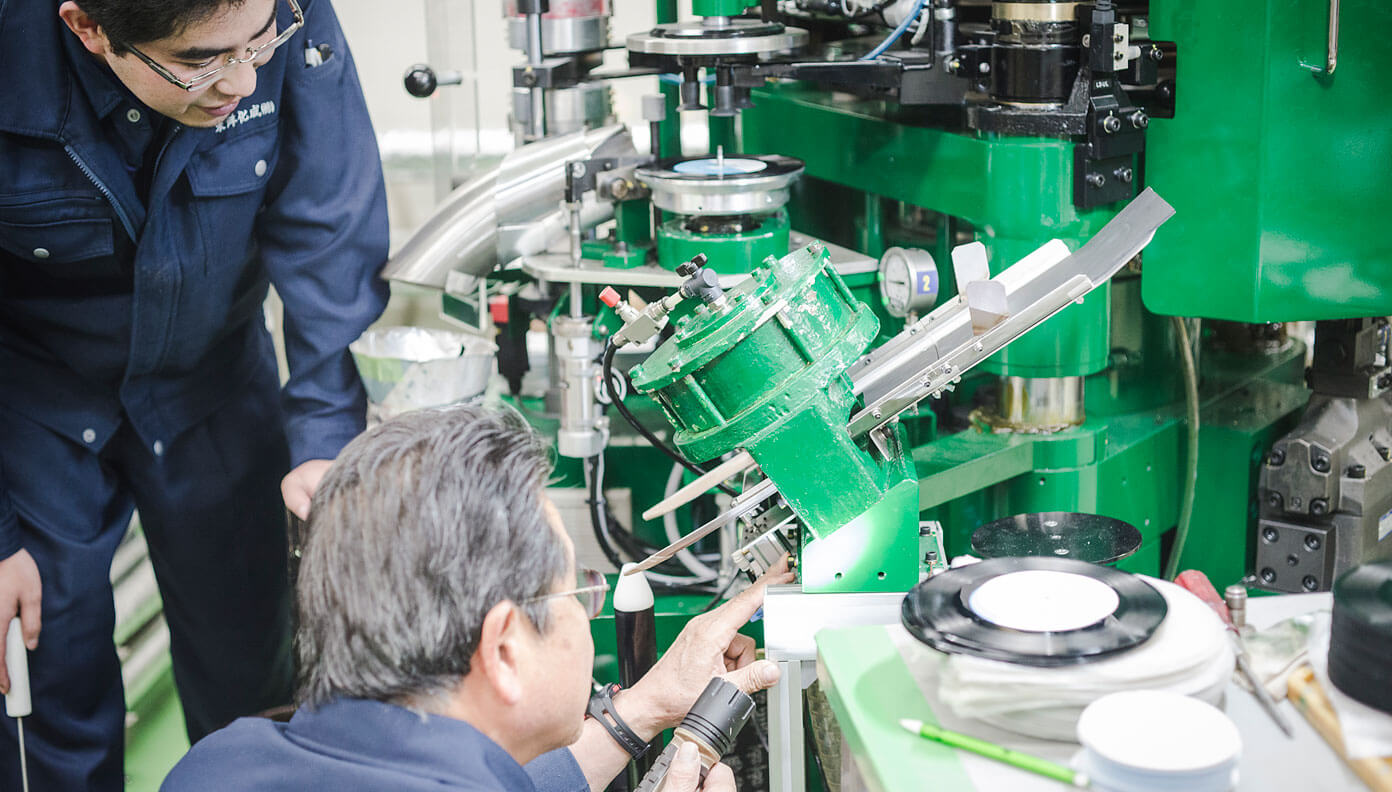

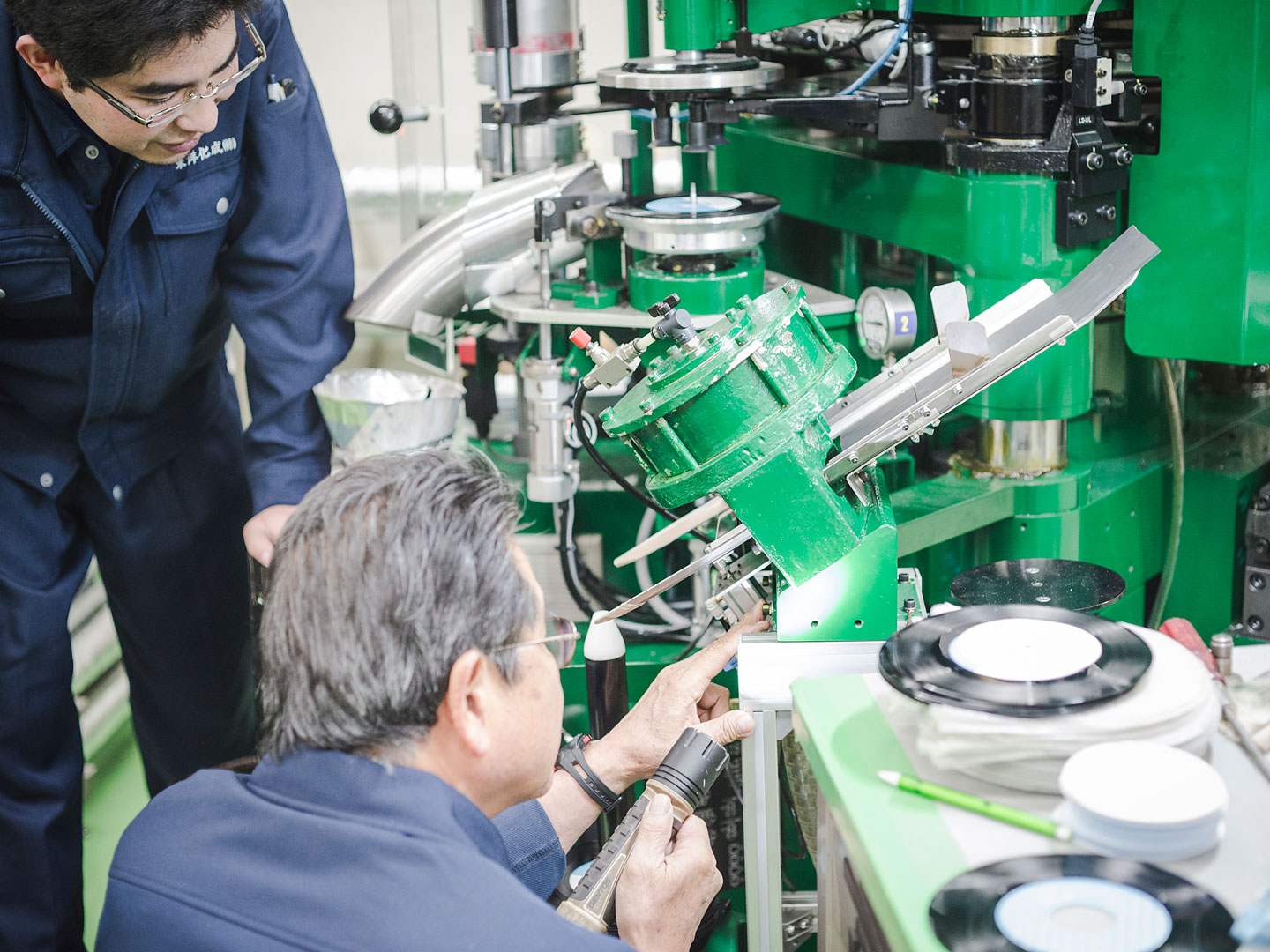

石丸:カッティングした盤をベースにその複製を塩化ビニールでたくさんつくるというのがプレス工程です。まずは倉庫からパイプを通じて材料をバキュームで吸い出し、この機械のタンクに移す。タンクのヒーターの熱で材料を溶かしながら混ぜ、押出し機に移して材料を練る。これがその材料でペレットっていいます。

なんだかぱっと見は農場でとれたコーヒー豆みたいに見えますね。

石丸:ビニールだけどね(笑)。これはカーボンを混ぜてあるから黒いだけで、もともとは半透明に近い。だから心配しなくても触っても汚れません。透明に近づけるときはブルーミングといって青いものを混ぜると透明になってくるんです。カラー盤ももとは同じ材料で、あっちはカーボンじゃなくて顔料を混ぜてる。

なるほど。カラー盤は別の材料を使っているのかと思っていました。

石丸:たしかに見た目は全然違うからね。でも元は塩化ビニールで同じ。塩化ビニールはレコードだけじゃなくていろんなものに使われてて、たとえば家の外の「雨どい」もそう。経年変化しにくいんですよ。レコードは100年、200年経っても聴けるからね。あと、摩耗にも強い。レコードって針で直接盤をひっかいて音を出すでしょ。だから摩耗に強い素材でつくられてるわけ。ただし、反りやすいのが弱点かな。

素材を機械で練ったあとはどうなるのですか?

石丸:ここからレーベルが表裏出てくるでしょ。レーベルと練った材料の塊をプレス機のセンターに落として、ずれないようにプレスします。LPは100トン、7インチは70トンくらいの力。プレスのタイミングで蒸気を入れ、冷却水で冷やすことにより成型が綺麗になるんですね。最後に周りの余ったいらない部分をカットします。これも本当はリサイクルしたいんだけどね。

この切れ端、リサイクルできるんですか?

石丸:レコードの全盛の頃は真ん中のレーベルのとこだけくりぬいて、残りを粉砕してもう一度使う、という流れもありました。最近はリサイクル業者がいなくてね。ちゃんと洗えば塩化ビニールは再利用できるんです。7~8回くらい繰り返してやっと使えなくなる。むしろ再利用したものの方が音が良くなるとも言われてたりしますよ。練りの状態が良くなるほど音が良くなると言われててね。

オーディオマニアがめちゃくちゃ興味を示しそうなお話ですね。良い音のレコードをつくる上でのコツなどあったりするのでしょうか。

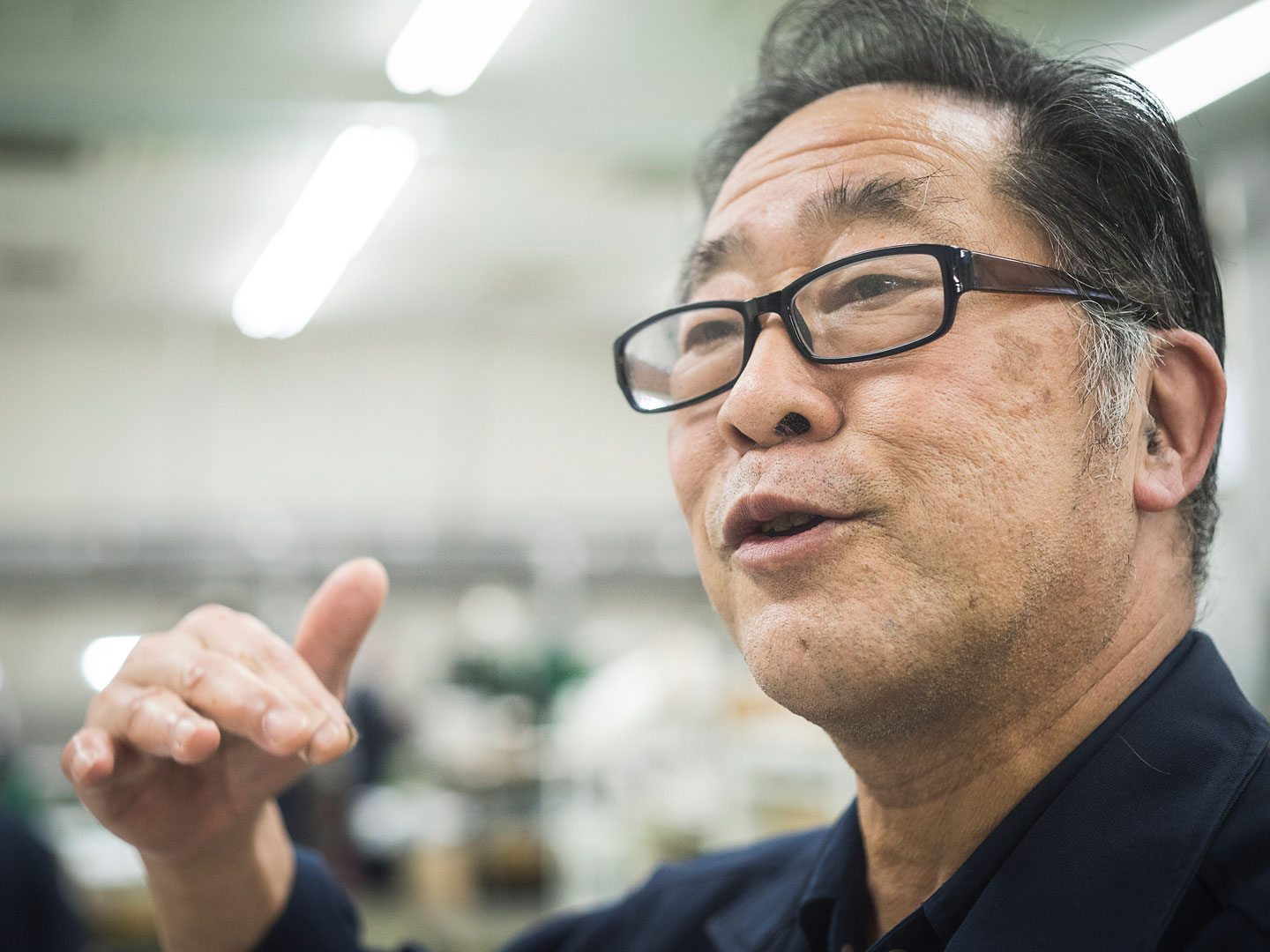

石丸:私が長年携わって感じたのは、音づくりは最初のカッティングで決まる、ということですね。最終的なレコードの音を想像しながら最初のカッティングをしなきゃいけない、というのが私の持論。最初にラッカー盤をつくるでしょ。ラッカー盤は削れやすくてパリパリしたような感じの音。ラッカー盤の時点でベストな音に調整しても、その後にメッキやプレスという工程があって、その中でどうしても音質は減衰していくんだよね。むしろラッカー盤をつくる段階ではハイが強い音だったのに、つくっていく中で最終的に綺麗な音に落ち着いたりもする。そのへんも含めて最終的な音がどうなるかを予想・逆算して調整するのが理想です。

プレス担当からカッティング担当へのメッセージですね(笑)。プレスの段階で気をつけていることはありますか?

石丸:カッティングがつくってくれた盤を可能な限り高いクオリティで製造しよう、ということですね。あの若い彼があそこで検査しているでしょう。

まじまじと盤面チェックをされていますね。何をチェックされてるのですか。

若林:レーベルのインクや盤面の溝の状態などですね。1枚ずつ目視で検品しています。わかりやすいのだと、たとえばこれはクオリティ的にNGです。

これ、わかりやすいんですか。どのあたりがNGなのですか?

若林:このレーベル、ここの色がはげてしまってますよね。

たしかに……。

若林:うちの会社のクオリティコントロールはめちゃくちゃ厳しいんです。海外では問題なくても日本に出荷するときはダメなんですよね。昔から厳しいとはよく聞いていましたが。日本人特有の性格かはわからないものの、確かに音も見た目も良ければ申し分ないですよね。

カッティングの具合、音楽ジャンル、

レーベルのインクの色、紙の硬さ。

条件はさまざまで、

それぞれ調整が違うんです。

クオリティコントロールの判断はどうやってされていますか?

若林:テストプレスしてみて仕上がったものを目と耳でチェックしています。一口にプレスと言っても、カッティングの具合、音源の音楽ジャンルやお客さんから指定されたレーベルのインクの色、紙の硬さなど条件はさまざまです。なので、素材を温める時間やプレス機の動かし方など、それぞれベストな調整具合が違うんです。

レーベルのインクの色でも調整が変わるんですか。ちょっと伺っただけでも条件がたくさんあって正解にたどりつくのに苦労しそうです。そこはやはりベテランが強いのでしょうか。

若林:やはり経験豊富なほうが正解には近づきやすいですね。私も一通りの工程はできるようにはなって自分で試行錯誤しながら調整していますが、厳密な調整になると先輩の力を借りないといけないときもあります。たとえば微細な傷を確認、修復する作業などですね。

石丸:とはいえ、私も耳に関しては正直落ちたなと思いますよ。若い人から「ここにノイズが入っている」と聴かされても分からないこともあるくらい。耳は年をとって衰えていっていますが、肌感覚が残ってるのかな。むしろ視覚的に判断することの方が増えました。光の当て方や角度によって線が入っていたり、どこで針飛びするかがわかる。これは経験があるからでしょうね。

おふたりはいまおいくつなんですか。

若林:僕は29歳です。3年くらい前に入りました。

石丸:69歳です。すでに一回定年してるんですよ(笑)。ここに勤めて47年になります。

47年ということは、いまが2018年だから1971年からですか。

石丸:70年代のレコード全盛時代の現場を見てきました。昔は手動のプレス機で一人につき二台の機械をつきっきりで動かしていたんです。昼夜勤交代でしたね。「泳げ!たいやきくん」も正月三が日に出てきてプレスしてました。レコードの売上が落ちたころから「我々の世代で終わりだな」と言ってたんですよ。それがまた復活したものだから、辞めさせてくれない(笑)。

もはや生き字引ですね。他にもベテランの方はいらっしゃるのでしょうか。

石丸:ベテランと言えるのは私含め3人しかいないですね。それでも一番若いので67歳、みんな定年しているんですけど辞められない。40代後半から60代くらいまでの間がすっぽりいないんですよ。だからいま後継者を育てようとしているんです。

たしかにカッティングも30代、40代、60代の3人だとおっしゃっていました。当たり前ですが、レコードの売上の流れとそのまま連動しているんでしょうね。

若林:ある意味せっかく良いタイミングでここに入ったので、上の世代から技術をしっかり引き継ぎつつ、いままでの品質以上のものをつくっていけるよう努力したいです。レコード文化を残すのはもちろん、レコードを通じて音楽文化に貢献していきたいですね。

FACTORY

toyokasei

東洋化成株式会社

1959年創業。東京都港区に本社営業部門、神奈川県横浜市に製造部門である末広工場を構える。レコード生産と印刷が主力事業。CDの普及とともにアナログ・レコードへの需要が後退した1980年代以降も、カッティングからプレス、各種商品パッケージの印刷まで、プロダクションの全てを一貫して自社で請け負っている。

末広工場:神奈川県横浜市鶴見区末広町1丁目1番45号