INDUSTRIAL JP

idstr.jp open shareOctober 23, 2016

AT-3

shin ei idstr.

interview

少量多品種生産にこだわる。

だからこそ、人の力を信じる。

// 新栄工業インタビュー

千葉市の花見川区にある新栄工業。工場に近づくと聴こえてくる、プレス機が金属を加工する大きな音。この音と映像がDJ GonnoのMVのもとになっている。創業35年、2代目社長である中村さんに、仕事や製品に対するこだわりを伺った。

shin-ei press

ID-3

shin ei idstr.

dj gonno

製造のメインは「単工程」。

手がかかるので普通の工場は嫌がるが、

それをあえてやる。

ちょうどプレスがいま動いていますね。何をつくっているのですか?

まずは物置などの住宅関係やエクステリアの部品。あとは配線支持金具と言って、電気配線を止めるための金具。電気配線を通すときや電気器具を設置するときは電気工事法という法律に基づいてやる必要があって。地震が多い事とかも関係すると思うんですけど、電気工事法って日本独特のものなんですよ。中国なんか場所によっては、電気配線は壁にガムテープで貼れば終わりなんですよ(笑)。絶縁だったり、アースを取ったりということをしない場合もあるんですよね。

皆さんがうちで動画で撮影してるのって、順送加工って言って、帯状の素材を載せて連続加工しているものが中心ですよね。でも、ああいう仕事って大量生産が基本だから、実はかなり海外に仕事が流れてしまっているんですよ。だからうちは連続加工の作業・生産は全体の3割くらいしかない。

メインの7割は、1回ずつ素材をプレス機の金型にセットしてボタンを押す「単工程」というもの。手がかかる上にずっとプレス機に人をベタ付きにしないといけないので、普通の工場は嫌がるんですよ。でもうちはそれをあえてやる。うちはそういう仕事に特化してやってきたので、仕事自体は大変だけど景気の波にあまり影響されずやってこれてます。

どういうところを人の手で工夫するんですか?

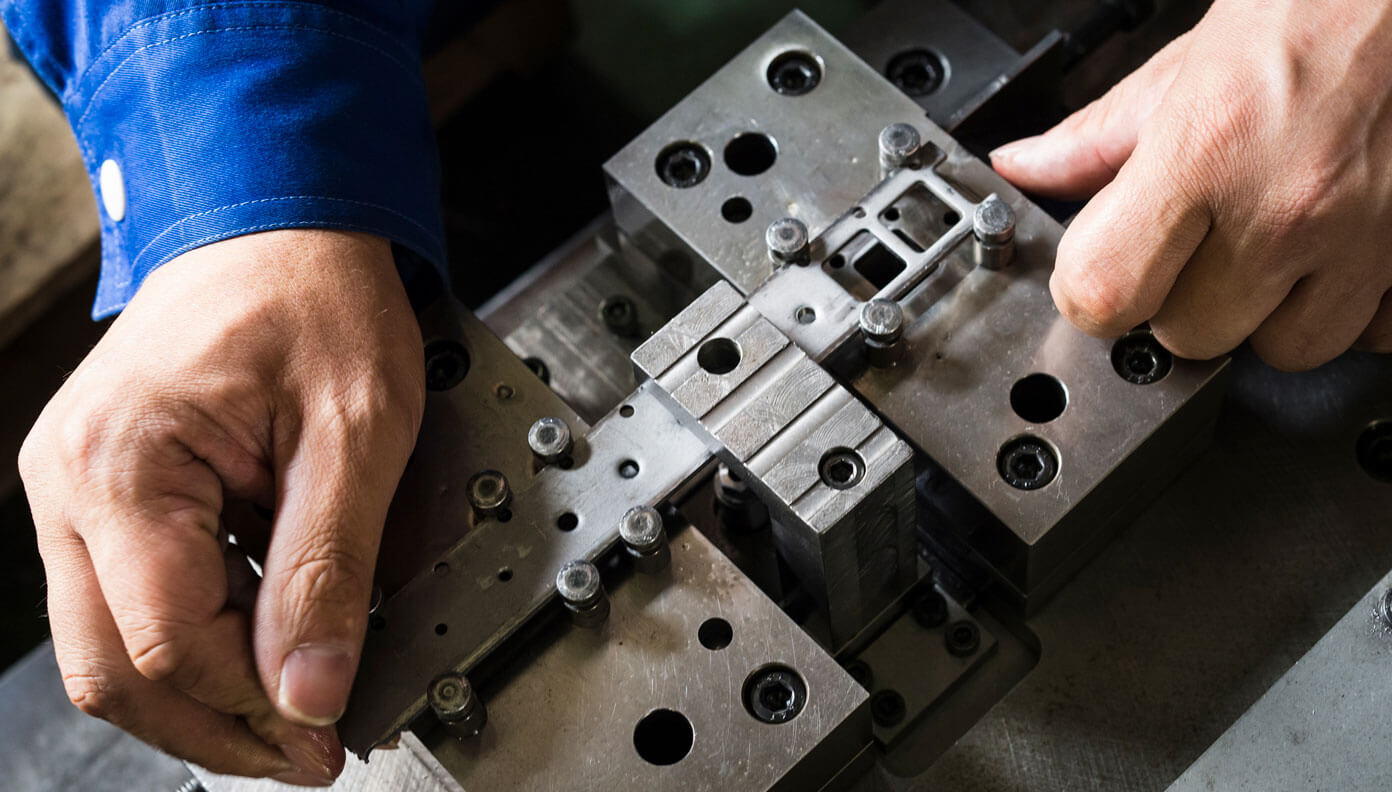

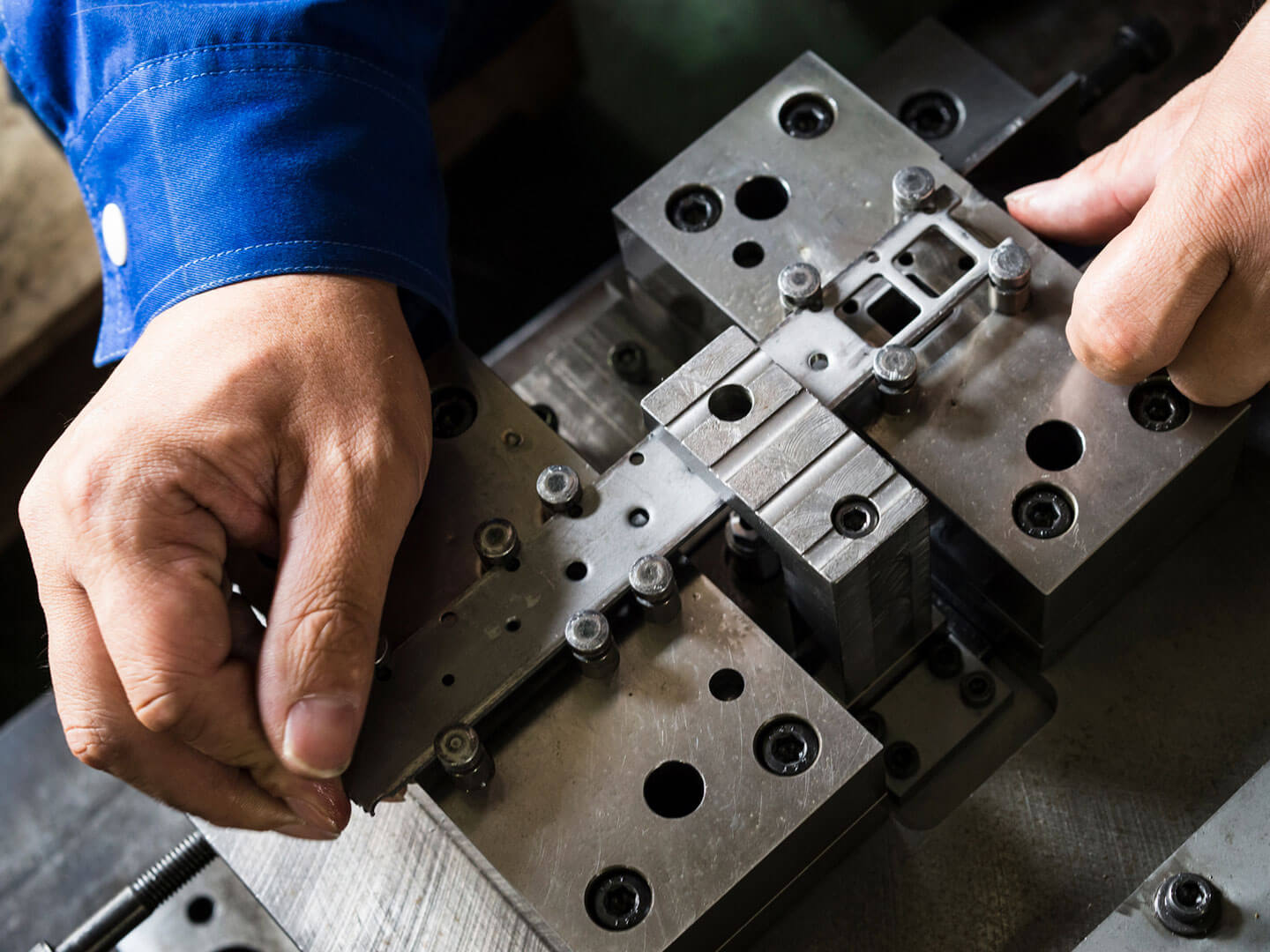

金型です。製造現場が1番気を遣うことって、不良をつくらない事や、納期に遅れない事だったりするんですけど、一番の肝が金型なんです。金型が壊れて不具合があるまま作業すると、そのまま不良品をつくり続けちゃうから。単工程の場合はずっとベタ付きで作業しているので、目で見て異変に気付いたらその場で止められるけど、連続加工の場合は大変です。

とはいえ、不良が出てからメンテナンスをしてるんじゃ遅いんですよね。ショット数管理といって、あらかじめ上限ショット数を決めておく。プレスを決められた回数ショットし終わったら、異常がなくてもメンテナンスに回しちゃう。だから生産途中に壊してしまうというのは稀です。生産途中に壊しちゃったときは精神的にもダメージがでかい。「うわー、マジかよ」って。「明日までにどうにかしなきゃいけないのに、どうすんだよ」っていう。ただ、これだけの人数が工場にいて金型担当は2人しかいないので、パンパンですよ。

プレス1回ずつを1ショット2ショットって数えるんですね。金型をつくるのにはどれくらい時間がかかるんですか?

1ヶ月くらいかけてつくってますよ。そのくせ、プレスを打つのはたった数日。

なるほど……。プレスを打つ前の金型づくりが命ですね。見ている感じ、金型にもいろいろサイズがあるんですね。サイズによってどう違うのですか。

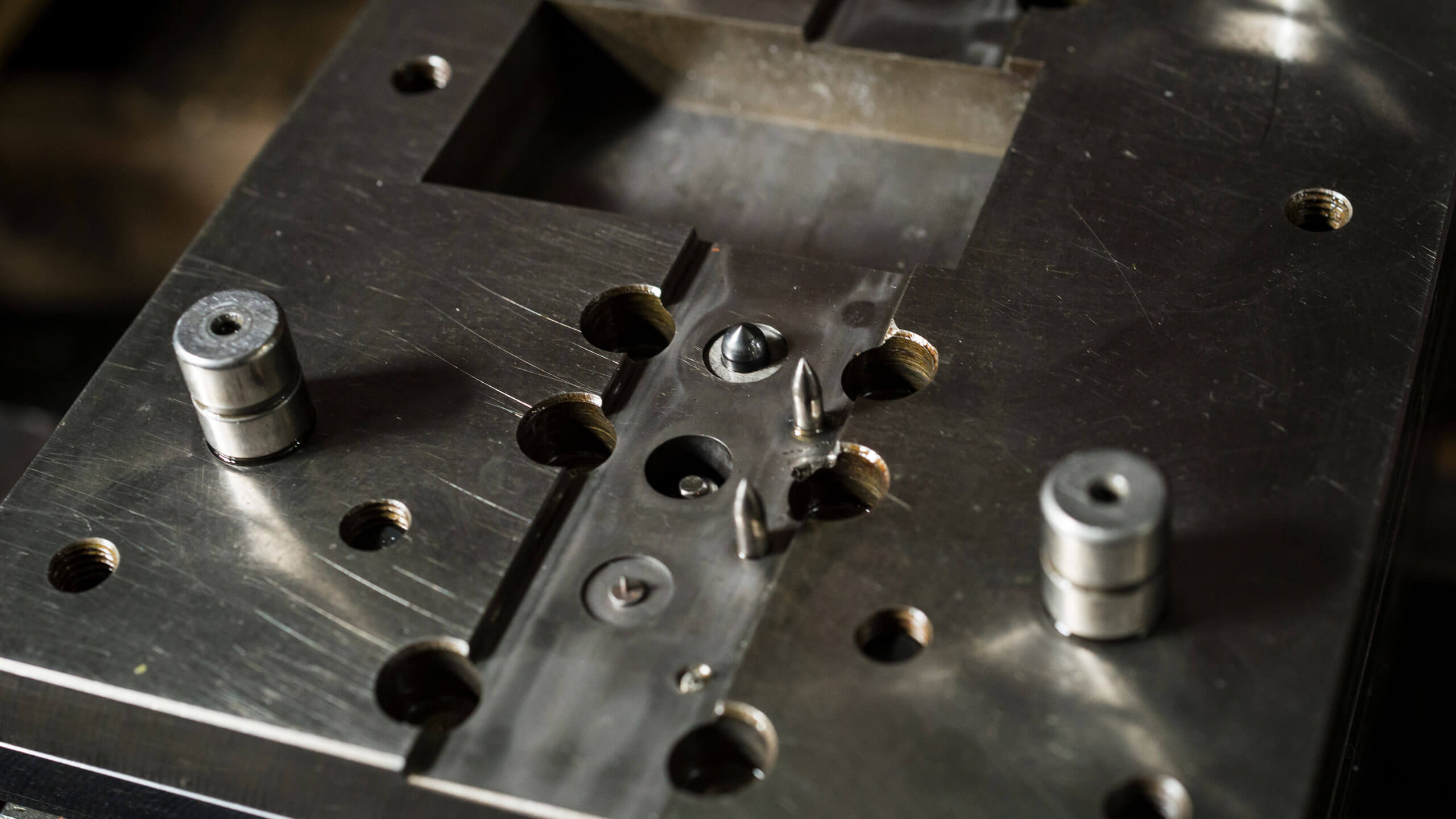

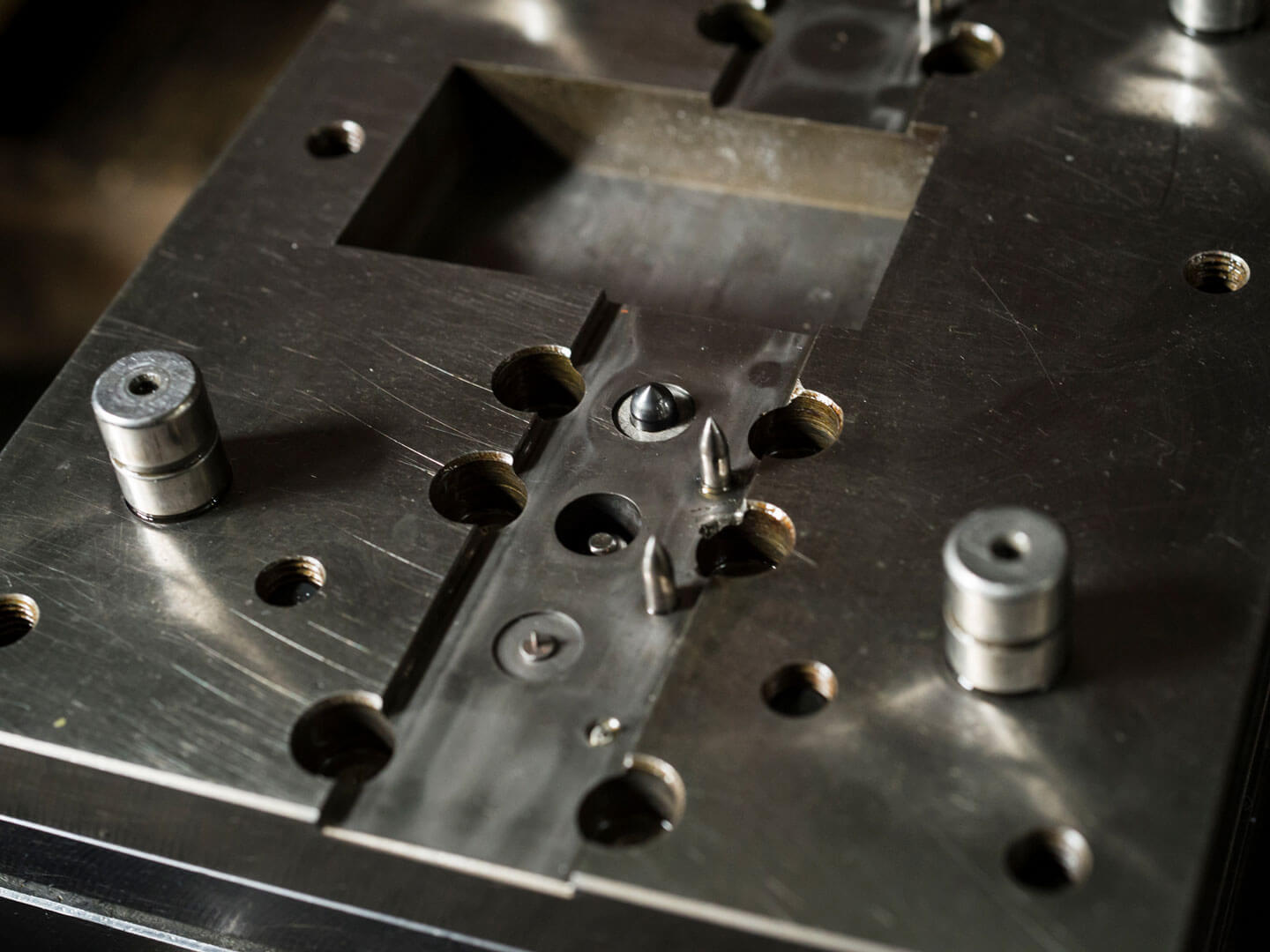

ざっくりいうと、金型が横に長ければ長いほどステージが多い。ステージってのは加工工程のことです。1個の金型の中に複数個の工程が入ってます。で、1ショットごとに素材を1工程分前に進める。そうやって連続加工は進行するんです。逆に単工程はステージごとで別の金型を使います。

ステージ数は最高何段階くらいあるのですか。

最高20ステージくらいじゃないかな。10回連続曲げのパターンもあるけど、連続して何度も加工を入れていくと変形しちゃうこともあるから、休ませることが必要なこともある。なのでアイドルといって、あえて何も加工しないステージもあるんですよ。

車のアイドリング、のアイドルですね。

そう。逆に、念のために同じ工程を2回入れるときもあるし。1発で曲げられるだろ、と思ってても1発で曲げきれないこともあるんですよ。曲げが足りないっていう。それをやっちゃうとつくったものが全部ダメになっちゃうからさ。スプリングバックといって、金属って曲げたら元に戻ろうとする性質があるんですよね。例えば素材を90度に曲げようと思ったら、90度以上曲げないといけない場合がある。90度以上曲げたあとに90度に戻すステージを入れることで、安定した正確な寸法に仕上げたりします。

ドラゴンクエストやったことあります?

「てつのつるぎ」と「はがねのつるぎ」、

どっちの方が硬いかは分かりますよね(笑)

どのタイミングでどの加工を入れるか、あるいはあえて休みを入れるか。組み合わせが無限にありそうですし、考えるのが大変そうですね。

自社でつくってる金型はうちの技術の人間が考えてます。金型屋さんにつくってもらうこともあるのでそういうときは金型屋さんに考えてもらいますが。お得意さんからは製品形状だけ指示があって、そっから先はこちらに委ねられています。

組み合わせを考えるのも難しそうですが、加工自体が難しい、というパターンもありますか?

難しいというか、大変なのは刻印。プレスで入れる刻印って、金属を潰すんですよ。だから材料にも金型にもプレス機にも負担がかかる。なるべくあんまりやりたくない(笑)。

刻印ってそんなに大変なんですね(笑)。

金型って刃物と同じでずっと使っているとダレてくるんですよ。ダレると製品に悪影響がでちゃう。なのでメンテが必要。刃口が切れなくなると研磨をして刃を立たせたり。あとは焼入れするとかね。ドラゴンクエストやったことあります?「てつのつるぎ」「はがねのつるぎ」ってあるでしょう。鉄っていうのは熱処理ができない。鋼っていうのは熱処理をしている。どっちの方が硬いか、もしくは強いかは、ドラクエやってたら分かるよね(笑)。

ドラクエ経験者なので分かります(笑)。焼き入れしているのはどこですか?

まさに刃口の所だけ。鉄でできてる部分はガリっと金属でひっかくとすぐ傷がつけられるでしょ。ヤスリとかで削ったら、普通に削れちゃうのね。でも焼入れした刃口はカチコチだから、削れない。

だからこそ何回も打っても大丈夫、と。

ただね、じゃあなんでも鋼にしちゃえ、っていうわけじゃない。例えば、金型の使用する場所によっては、鋼にしないほうがいいこともある。鉄って粘りがあって変形するから衝撃に強いんですよ。鋼は硬度は高いけど、何かあるとすぐ割れちゃう。例えば、衝撃を受けるためのプレートはあえて鉄でつくるの。

なんでもかんでも硬ければいいってわけじゃないんですね。材質や特性を知っていないといけない、と。

鋼の種類も変えたりする。材料が柔らければ一般的な鋼を刃に使うけど、ステンレスやチタンの加工は超硬合金ってのを使ったりね。材料の硬さに負けないように。

金型の設計には探究心があったり

黙々と作業ができる人が向いてる。

一人の世界でああでもないこうでもないと

作業が出来る人。

なるほど。何ステージ使って、どの工程を入れて、どこに休みを入れるかも考えるし、素材に合わせてどんなパーツを使って加工するかも考える。考えることが多い。

そうなんだよね。金型を設計する人って、なんていうんだろう、コミュニケーション能力よりも、探究心があったり黙々と作業ができる人の方が向いてるね。オタクっていうんじゃないけど、一人の世界でああでもないこうでもないと作業が出来る人。

つまり、この部分に職人がいるわけですね。ちなみにコミュニケーション能力がある人に向いている仕事もありますか?(笑)

実際の製造工程。みんなで協力していかなくちゃいけないからね。

連携プレー。いわゆる「職人」って、実際の製造段階で匠の技を発揮して活躍するイメージがありますが、ちょっと違うんですね。試作が仕上がるまでが職人の腕の見せどころ、と。

うちは金型を試作して実際に打ってみて調整して、っていうのを社内で完結できるからまだ良いですね。そうでないと、試し打ち結果を見て、調整のために社外に出して、ってのを繰り返すことになるから。あとは、使っていて壊れたときに、自社でメンテナンスが出来ることも大きい。納期っていう時間と戦ってるからね。

がんばってると

「あいつは将来社長になるから」と言われ、

怠けてると「ボンクラ息子」と言われる。

工場はずっとここなんですか?

そうです、ほとんど。創業は親父の実家。

中村さんは2代目社長ですよね。2代目ならではの課題はありますか。

創業者、会社を始めた人って「俺の会社で俺がつくった仕事なんだから嫌な奴は辞めろ」っていう態度でも、良くも悪くも成り立つの。だけど、せがれはそういうわけにはいかないじゃないですか。別に自分でつくった会社じゃないし。親がいる間は中間管理職だし。そうすると、一生懸命がんばった結果、「あいつは将来社長になるから自分のためにがんばってるんだ」って言われる。

なるほど(笑)。かといって、手を抜いていると?

怠けてるように見えると「あいつはボンクラ息子だ」って言われる(笑)。

思っていたより難しい立場ですね(笑)。

まぁ、社長になって大分解消されましたよ。中間管理職で従業員が自分のことを認めてくれていないのにコントロールしなくちゃいけないときが一番辛かった。社長になったら全部自分の責任でやれるから、思い切りもよくできるので気が楽ですね。

社長として「今後こういうことに力をいれたい」ということは。

今後はね、もっと付加価値の高い製品をつくっていきたいのと、少量多品種の仕事を増やしていきたい。同じ大きさの製品でも、その中にいっぱい加工が入っている方が付加価値が高い。逆にいうと、大きな材料の両端を曲げるだけでそれ以外に加工が入っていない、みたいな仕事は付加価値が低い。例えば300坪の工場で、単純計算、10工程かかる大きい製品と小さい製品を比べると、小さい製品のほうが効率がいいでしょう。千葉みたいな政令指定都市で製造業やるのは難しいですよ。地価が高いから。

なるほど。例えば、どこでやるのが良いのですか?

都会から離れた地方の方が有利です。土地も人件費も安い。地方の工場に価格勝負では勝てない。最低賃金だって変わるし、月々の賃料の支払いだって変わる。千葉はそろそろ辛くなってきましたね。とはいえ、デリバリーについてはうちは恵まれているんですけどね。柏、浦安、船橋、成田とか、工場がある地域の真ん中にうちがあって。物流的な面でまだメリットがあるのでここで続けている。

プレス工場はつくっている製品が大きい分、リアルな土地の広さと加工内容が経営に直に関わってくるんですね。

そうなの。だから、取り扱う製品のジャンルも増やしていきたいな、と。たとえば電子部品とか。

電子部品にもプレス加工が入るんですね。

電子部品のような小さい製品用のプレス機があるんです。ただ、小さくて薄いものをつくるには金型の精度が高くないといけない。同じ10%の誤差範囲でも厚さ1mmの素材と5mmの素材では加工技術のレベルが違ってくる。ちょっとの力でちょっとだけ曲げなくちゃいけない、っていう。

小さいものをつくるのには独特の難しさがありそうですね。逆に大きいからこそ難しい、ということはありませんか?

大きいのは気合と体力でなんとかなる場合が多いですね(笑)。

使って磨り減った部分は設計図には書かれていない。

だからこそ、最終的に人間の力が必要。

なるほど。職人技はどんどん細かくて小さなものをつくる方向にシフトしていく。

それも機械の精度である程度はなんとかなっちゃうけどね、実は。もうひとつうちが力を入れていきたいのは、少量多品種。例えばこれは、丸棒を機械で切断してねじ切りの加工を両端に施してる。このあとプレスをかけて棒を曲げて製品にする。パイプ曲げと違うのは、中身が詰まっているものを曲げてるかどうか。だからこれは、プレス工場じゃないとできない。

この加工は当然ですがプレス機だけではできないですよね。どうやってこういった新しい製品をつくることができるようになったんですか?

必死に駆けずり回って、分かる人を探しだして教えてもらった。うちは寸法指定のオーダーをとってて、高さとかピッチとか線径を1mm単位で指定できるっていう製品づくりをしている。お客さんのために、特注品で短納期。そういう仕事って逆に年配の職人さんだからこそできたりする。少量生産って機械化できないから最終的にはマンパワーなんですよ。うちの会社はマンパワーに頼っていることが多い。

「マンパワー」は「人海戦術」という意味でしょうか。

それもあるけど、どちらかというと「人間だからこそできる能力」というか。たとえば、金型をイチからつくるのであればデータ通りにつくればいいので、CADとか3Dプリンターとかどんどん使えばいいし、人の手も介入していかなくなる。でもメンテナンスって現物の状態を見て、それぞれに合わせて調整をしないといけない。だからメンテナンスは人の手でないとダメなんです。使って磨り減った部分は設計図には書かれていない。だからこそ、最終的に人間の力が必要なんです。

自分の仕事に誇りをもって働いてもらいたい。

だから、この仕事を「かっこいい」と

思えるものをつくってもらえて、すごく嬉しい。

少量多品種で、人間の力を大事にしながら今後も日本でやっていく、と。その上での将来への展望や野望はありますか?

将来はね、考えが小さいと思われるのかもしれないけど、従業員に「うちの会社に入ってよかった」って思ってもらえるようにしたい。少量の仕事って標準化も自動化もしづらいから、よくいえばマンパワーだけど悪く言えば作業者の消耗度が大きいんだよね。だから、良い労働環境をいかにつくれるか。国内で日本人がやっていくには労働者を大事にしていかなくちゃいけないから、労働環境の改善をしていきたい。

例えばどんな取り組みを考えてらっしゃいますか?

加工条件をデータベース化する。それぞれの機械に端末を置いて、作業者の記憶に依存しないでつくれるようにする。ずっと同じ製品が流れ続けている工場だと標準化しちゃえば誰でも対応できると思うけど、うちみたいに今日やったら次は3か月後、っていう断続的な仕事だと忘れちゃうよね。いままではそれを紙でやってたけど、すごい量でさすがに管理しきれない。データベース化して検索できるようにすれば早くて楽でいいよね。

仕事がスムーズに進められる環境を整える、と。

そう。少しでも作業を楽にしてもらいたいし。あとね、あの映像を見てね、純粋に嬉しかった。働いている自分の仕事に誇りをもってもらいたいんです。仕事の中に自分らしさや個性を反映できないと、誇りってもちづらいもんです。特に仕事について3〜5年は言われた通りに作業するばかりになっちゃうから。

おっしゃるとおりで、言われた通りにやるだけだと文字通り「作業」になってしまいがちです。

「どうしてだと思う?自分で考えてみな」って促すようにはしているけど、「これは自分の仕事だ」って自分ごと化して感情移入して働いてもらえるようにするのはなかなか難しい。なので、こんなふうに映像や音楽で「自分の仕事はかっこいいんだ」って、誇りに思ってもらえるかもしれない作品をつくっていただけたのはすごく嬉しいし、ありがたいです。

そう言っていただけるとつくった甲斐もあります。ちなみに普段音楽は聞かれますか?

はい。バンドでドラムをやってました。

じゃあそれこそ、工場の中の音や景色を動画のように感じたことも。

ありますよ。インダストリアルミュージックだよね。

さっきあそこのプレス機で、バーン!バーン!って作業してらっしゃる方が耳栓をしてらっしゃったんですよ。逆に僕らはあの音を聞いて、どう使ってやろうかと思ったので。単純におもしろいなと思って。

分かるけど、毎日あの音はきついよ(笑)。

FACTORY

shin ei idstr.

有限会社新栄工業

1979年創業。圏央道の開通により物流拠点として脚光を浴びる千葉県千葉市に工場を構える。金属プレス加工を中心に、金型製作、さらには梱包とワンストップで製品を送り出している。加工する材料は、板厚0.6㎜~3.2㎜程度の表面処理材、ステンレス、アルミなどで、少量多品種を得意とし製品の生涯ロットに合わせた金型設計や、最適な加工方法の提案をしている。

〒262-0043 千葉県千葉市花見川区天戸町1304