INDUSTRIAL JP

idstr.jp open shareOctober 23, 2016

AT-2

asai seisakusyo

interview

もっとねじを身近に感じてもらいたい。

//浅井製作所インタビュー

Dorianの楽曲の元になった浅井製作所。たどりつくとそこにはテクノのような工作機械の動作音が鳴り響いていた。一匹狼で工場を切り盛りする金髪の社長に、ねじの製造だけでない幅広い活動についてお話を伺った。

asai neji

ID-2

asai seisakusyo

dorian

ねじ頭のでっぱりを抑えたいときの「超低頭ねじ」。

メジャーな例では、

二足歩行のロボットに使われています。

文字通りねじをつくってらっしゃると思うのですが、どんなねじをつくられているか詳しく教えていただけますか。

ねじと聞いてみなさんが思い浮かべる、頭があって軸があって螺旋が切られている、普通のねじが8〜9割ですね。

そうじゃないねじも世の中にはあるのですか?一般的に売ってないような、変な形をしたねじといいますか。

特殊形状といわれるものもありますが、ねじって締め込んでしまえば目立たなくなりますから、製品に組み込まれていてもなかなかみなさんの目に触れる機会はないかもしれません。

製品としてはどんなものに使われているのですか。

モバイル関連の製品に組み込むものが多いです。他にも照明器具、洗濯機、冷蔵庫といった家電とか。あとは、ネットでも実は細かい注文を受けてます。ネットでの注文は「これ用につくってください」という特注ものばかりなので、製品を見たら間違い無くうちでつくったねじだとわかりますね。

特注だと、例えばどんな製品がありますか?

釣りのフライフィッシングのリールを手づくりしている方がいらっしゃって、マイナスねじが欲しいそうで。そういう方が多くて結構な量をうちが納めています。実はマイナスねじってあまり世間では売っていないんですよ。

そうなのですか?あまり実感がないですね。

アメリカの会社がプラスねじの特許をもっていたんですが、昭和30年代後半に特許が切れて誰でも自由につくれるようになったんです。そこからプラスねじの波がきたんですね。周りを見渡してもらうと気づくかもしれませんが、あえてマイナスねじを使っているところってあまりありません。身近なところだと、電車のステップはゴミがたまらないようにマイナスになっていたりします。

マイナスねじには、どこか古めかしいイメージがあるんです。意識していなくてもそういうイメージが残っているんですね。そういった経緯は知らなくても、なんとなくプラスは不格好だからマイナスを使いたい、という人もいます。ジオラマをつくっている方からいただいた依頼で、アーミー系のジオラマなのでマイナスじゃないとダメ、ということがありました。

特注だけあってマニアックな世界ですね。プラスねじでも特殊なものはあるのですか?

うちでつくっているものだと「超低頭ねじ」というものがあります。ねじを締めたときにねじ頭のでっぱりを抑えたい、というとき用。比較的メジャーな例では、二足歩行のロボットに使われています。30cm × 40cmくらいで人型の二足歩行ロボットの中には、だいたい7-8割は使っていただいているんじゃないかな。これ以上言うとどの製品か分かってしまうので控えますが(笑)。

二足歩行ロボットってそんなに世の中にたくさん種類はないですよね(笑)。

「日本のものづくり = すごいものをつくっている」

という風潮は勘弁してほしい。

一連の製造の中で、この工程が難しいということはありますか。

ねじをつくる工程は2つに分けられます。まずはギザギザがない形状のものをつくり、その次に、ねじにギザギザをつける。このギザギザ、切ったり削ったりしているんじゃないんです。「切る」でなく「揉む」という言い方をします。工具でねじの軸を挟みこんで揉みつける。押さえつけられた部分がねじの谷になります。この工具の位置のセッティングやかける圧力の強さの調整は目視。ここの部分は特に、経験がないと難しいでしょうね。

逆に僕のような初心者でもできる作業はありますか?

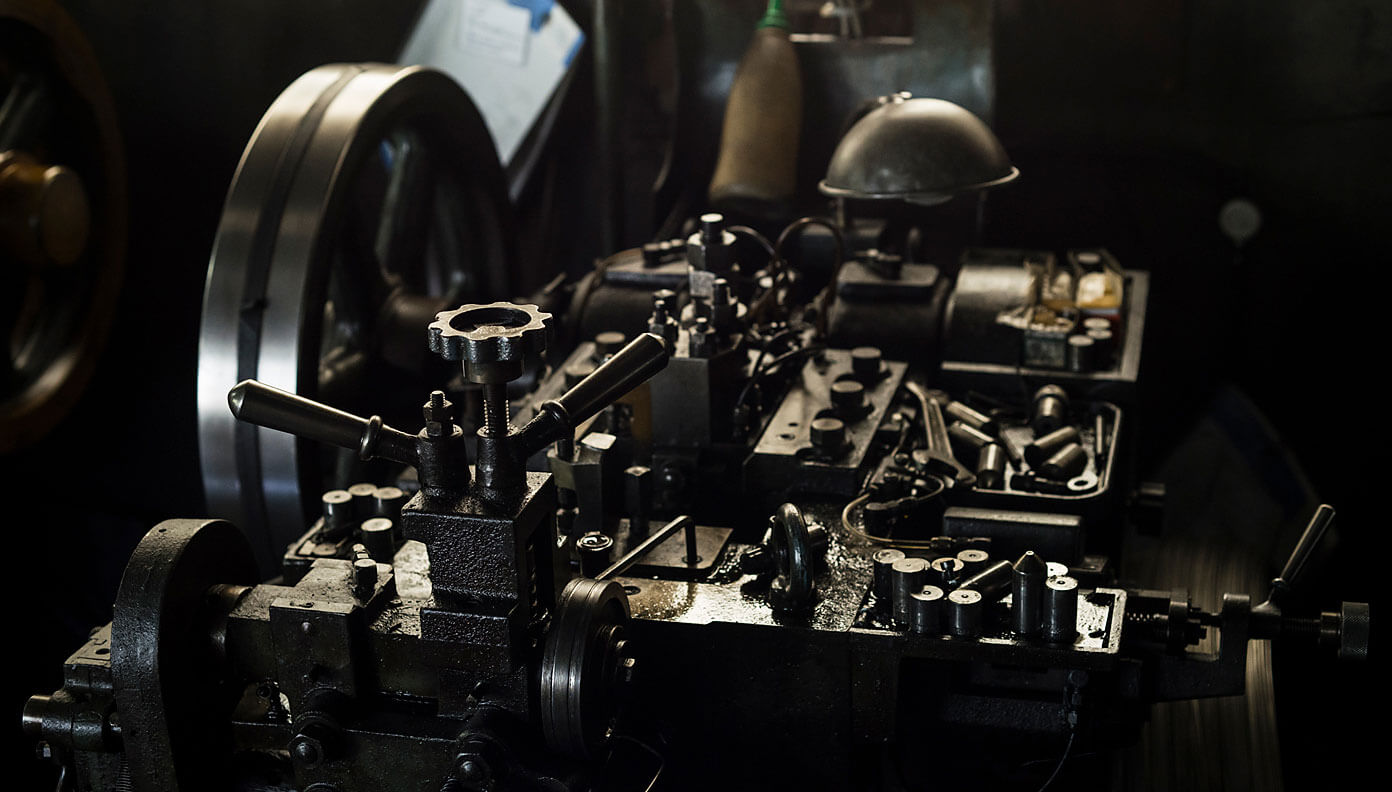

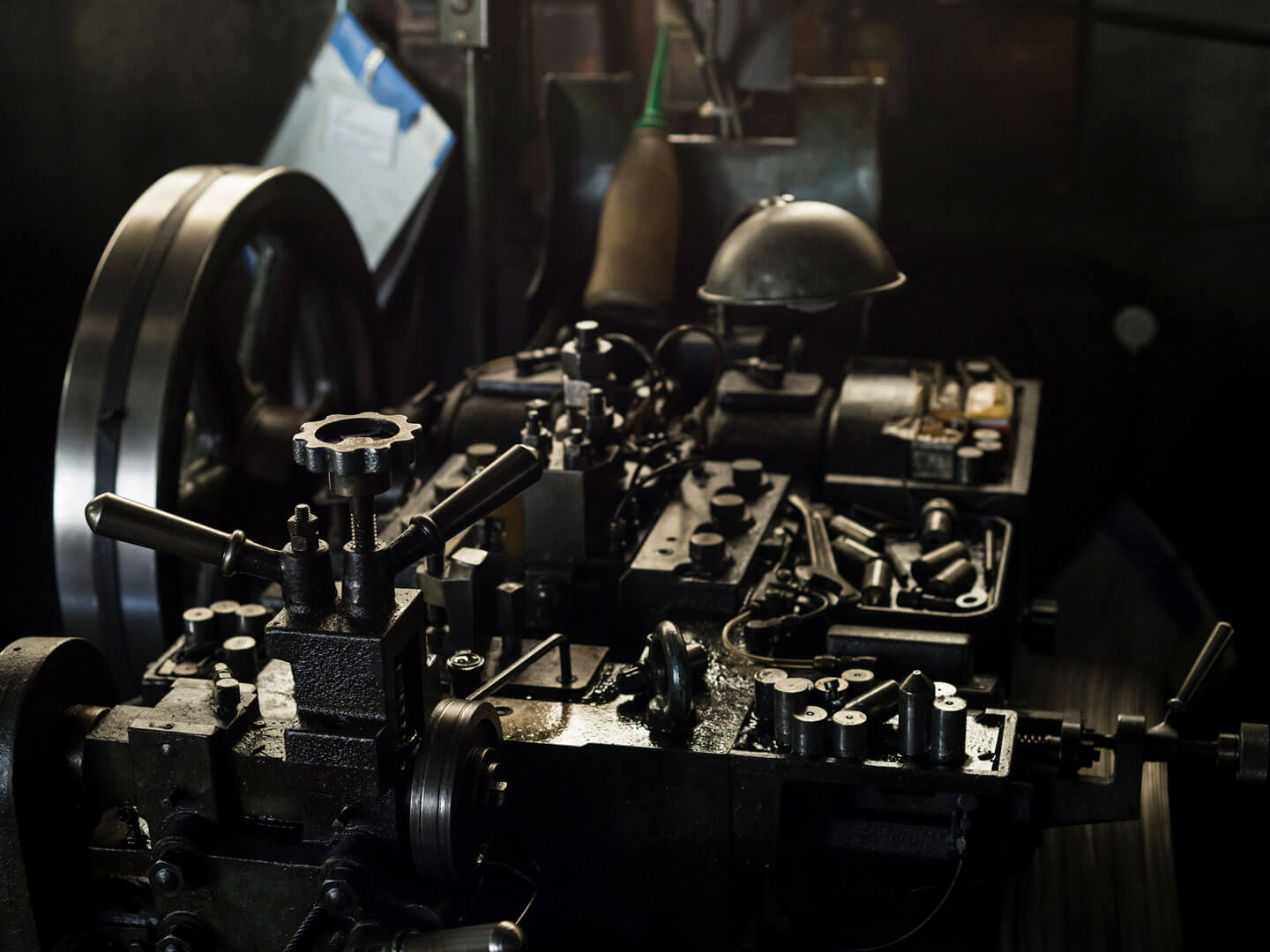

全く初めての人にはやっぱり難しいと思いますよ。デジタルで数値を入れればOKな工作機械であれば少し教えればできるかもしれませんが、うちではアナログな工程が中心でして、あくまで現物を見ながらの微調整が必要です。というのも、ねじの種類によって少しずつ頭の形状が違うんです。皿頭というのですが、使う工具の金型の形状によってできあがりが違ってくるんですね。慣れていればできあがりの形を想像しながらつくれると思いますが、初心者だと思ってもいない形に仕上がっちゃうと思います。

そこはやはり職人技が必要なのですね。職人技でいうと、他の工場にはない浅井製作所の強み、ってありますか?

ないですね。他との違いは極小ロットで特注のねじをつくっていることくらいです。

なるほど。例えば、海外と日本で技術の差はありますか?

それもないですね。

きっぱりですね(笑)。

うちとしてはぶっちゃけ、「日本のものづくり = すごいものをつくっている」という風潮は勘弁してほしいんです。そう思ってくださっている方は多いのですが、日本の町工場のどこもかしこもが「下町ロケット」じゃないですからね(笑)。

そう言われるとたしかに、夢を見すぎているのでしょうか(笑)。とはいえ、必要とされているから商品が売れて生き残ってらっしゃるはず。無茶なオーダーもあったりしますか?

ありますが、100% 無理なものはさすがに断っています。一方でやってみないと分からないものもあって、チャレンジさせていただくこともあります。うまくできればお代をいただく、という形ですね。それが新しいノウハウになったりもします。逆にチャレンジしてみて、うまくいかないこともありますよ。

そういったチャレンジを通してノウハウがたまっていく中で、ふだん工夫されていることなどはありますか?

効率という意味で、「段取り」をいかにうまく組むかはいつも考えていますね。ひとりで工場を回していると段取りも自分次第なので決断も早い。製造メーカーというのは、段取りが7-8割だといわれています。たとえば、全然違う形のねじを1つの機械で代わる代わるつくろうとすると工具やパーツの組み換えなどに手間がかかるので、なるべく近いサイズや形状を順番に製造するよう、うまく段取りを組みます。とはいえ納品の順番もあるので基本的には注文がきた順番でやりますが、順番を入れ替えた方が効率がいいときは多少無理しても入れ替えたりします。このあたりはやはり、つくるねじの形状や作業工程など、ノウハウが頭に入っている必要がありますね。

逆にそれくらいノウハウがたまっていても、失敗することってあるのでしょうか。

もちろんありますよ。どうしたって不具合品は発生します。こんなに堂々と「ある」って言い切ると怒られちゃいそうですが(笑)。つくっているときにミスを発見するのはまだ良いでしょう。出荷したあとに見つかるとまずいですよね。

これだけ大量にあると、不具合品に気づくのも難しいですよね。

40万本も量産していますからね。いま目の前で仕上がったねじが問題なければ、その前のねじも問題ないと考えるしかない。逆にいま仕上がったものがダメであれば、それまでにつくったものも全部ダメ。なので、こまめにチェックをいれていますよ。チェックとチェックの間で、製品に問題がなければ良品、という形をとっています。

どのくらいの頻度でチェックされているのですか?

10〜15分置き、というルールでやっています。クオリティチェックも「段取り」のひとつ。段取りが1番の仕事です。お客さんや取材がきてる間は、チェックの間隔もあいてしまいますが。とはいえ1時間つくってダメなものが出てきてしまったとして、確かに1時間分はムダにはなりますが、もう1時間追加でつくればいいことなので。手がかかりますが、頻繁にチェックするようにしたりとがんばっています。

現状だとセンサーを使うなど機械の目でチェックさせるより、人間の目でチェックしたほうが質や効率がいい、ということでしょうか。

そうですね。人間の目で見た方がいいものに仕上がります。ただ何万本も目視でチェックしろといわれても無理です。なのである意味、機械を回し始める前に勝負は決まっているんですよ。

例えばこの1本の良し悪しを決めるときは何で判断されているのですか?

不具合品のよくあるパターンは成形不良ですね。成形不良に関しては目で見ればすぐにわかります。ぐちゃっとなってたり。プラスねじをつくる十字の工具、先端が割れてしまうことがあるんです。この工具も消耗品ですから。そのまま製造していると、出来上がった製品の穴が本来の正しい穴の形でなくなっちゃう。

異常が起きたら機械の音が変わったりはするんでしょうか。

見た目で分かるのは当たり前なのですが、音と臭いでもわかりますよ。異常が起こるとモーターが止まったりして臭いが変わります。前社長だった父親には「音で分かるようになったら一人前だよ」と言われたこともありますね。

音はどう変わるんですか?

まず、リズミカルな音が露骨に変わります。ぶつかり方の音も変わりますね。今日は「カチーンカチーン」という硬い音がしていました。ちょっと不安な音ではありますが、今日はチタンを素材に使っているので、まぁこんなもんだろう、といった感じです。

たかがねじ、と思われがち。

つっぱってないと立つ瀬がなくなるわけです。

ところで、工場の音と映像を使ってつくったミュージックビデオはご覧になられましたか。

もちろん観ました。普段好き好んで音楽を聴くわけではないのですが、この発想というかイメージはすごく分かるな、と思いましたね。古い工作機械は全てのパーツがひとつのモーターとつながっていて、だから動きと音が一定のリズムになるんです。いまの工作機械には一定のリズムで動くものはあまりない。いまだと同じ動きを実現しようと思ったら、各パーツをバラバラに操作するようにつくるはずですから。

なるほど。この工場にきて機械が動く音を聴いて、これはテクノだなとすぐに思いました。

一定のリズムだからこそ、音の違いも分かるわけです。子どもの頃からこの環境にいて、機械は触っていなくても音はずっと聞いて育ったので。

僕たちは音楽と映像という形で工場を表現に使わせていただきましたが、浅井さんはねじをアクセサリーにしてみたり、ねじなめんなよ!Tシャツをつくってらっしゃったりされていますよね。こちらはどういった意図なのでしょう。

仕事へのモチベーションを保つためにやっています。楽しいですよ。一般的に汚い場所と思われがちな工場の、その中の人がアクセサリーをつくる、というギャップがおもしろいわけです。金髪にしてるのも同じ。お年寄りには引かれたりしますが、逆にこの風貌でしっかり仕事をやると見直される。

マイナスがプラスになる、と。

最初はそこまで狙ってたわけではないですけどね。意図せずはじめたらおもしろい受け取られ方をされたっていう。「ねじなめんなよ」は、以前この工場で映画の撮影があって、社長役の方が劇中で言ったセリフなんです。けっこう気に入ってて。Tシャツにして着ていたらいつのまにか「ねじなめんなよさん」ですよね、と呼ばれるようになっていたり。

文字通り「なめんなよ」と感じることもありますか。

たかがねじ、と思われがちですからね。ねじで苦労したことがないんでしょう。特殊なねじはもちろん、ホームセンターで売ってる普通のねじだって大事で必要なものなんだよ、と。つっぱってないと、私たちのようなねじ工場の立つ瀬がなくなるわけで、そうでないとやってられないですからね。

かっこいいですね。ねじの立場向上といいますか。

うちの工場は2001年にホームページをつくって、2004年くらいから見学自由にしています。工場見学という本ができたりして、見学の人も増えました。見学者は女性や子ども、カップルも多いです。みんなレジャー感覚ですね。工場内も撮影自由にしてSNSにアップしてもらったり。もっとねじを身近に感じてもらいたいんです。

なるほど。将来の展望や野望はありますか。

ねじ工房としてアクセサリー展開しているので、それが収益の柱になったらいいなと思ったりします。収益の柱になったらいいなと思いつつ、そこに注力しすぎるのはNG。本業が潰れちゃうと格好悪いですから。年に2回のデザインフェスタでうまく注目されれば、というくらいで。やっぱり基本はねじ屋さんなんです。

お話を伺うまではきっとエキセントリックな方なんだろうなと思っていたのですが、一方ではとても冷静な印象を持ちました。

そうですね、両面もっている、ということかなと。ひとまずはやっちゃう、失敗する前に手を引く。そういう人間なんです。

FACTORY

asai seisakusyo

有限会社浅井製作所

埼玉県草加市にある、ねじ工場。一般規格品のねじや低頭ねじ等を一日約40万本ほど製造している、いわゆる「ねじや」である。自社サイト「ねじこうば.com」を運営し、個人受注の極小ロット特注品にも対応する。また「ねじ工房」という名義では、本物のねじを使ったアクセサリーなども手掛けている。

〒340-0024 埼玉県草加市谷塚上町449-7