INDUSTRIAL JP

idstr.jp open shareMarch 27, 2019

AT-9

yuki precision

interview

小さな町工場だって

いくらでも視野は広げられる、

世界は変えられる。

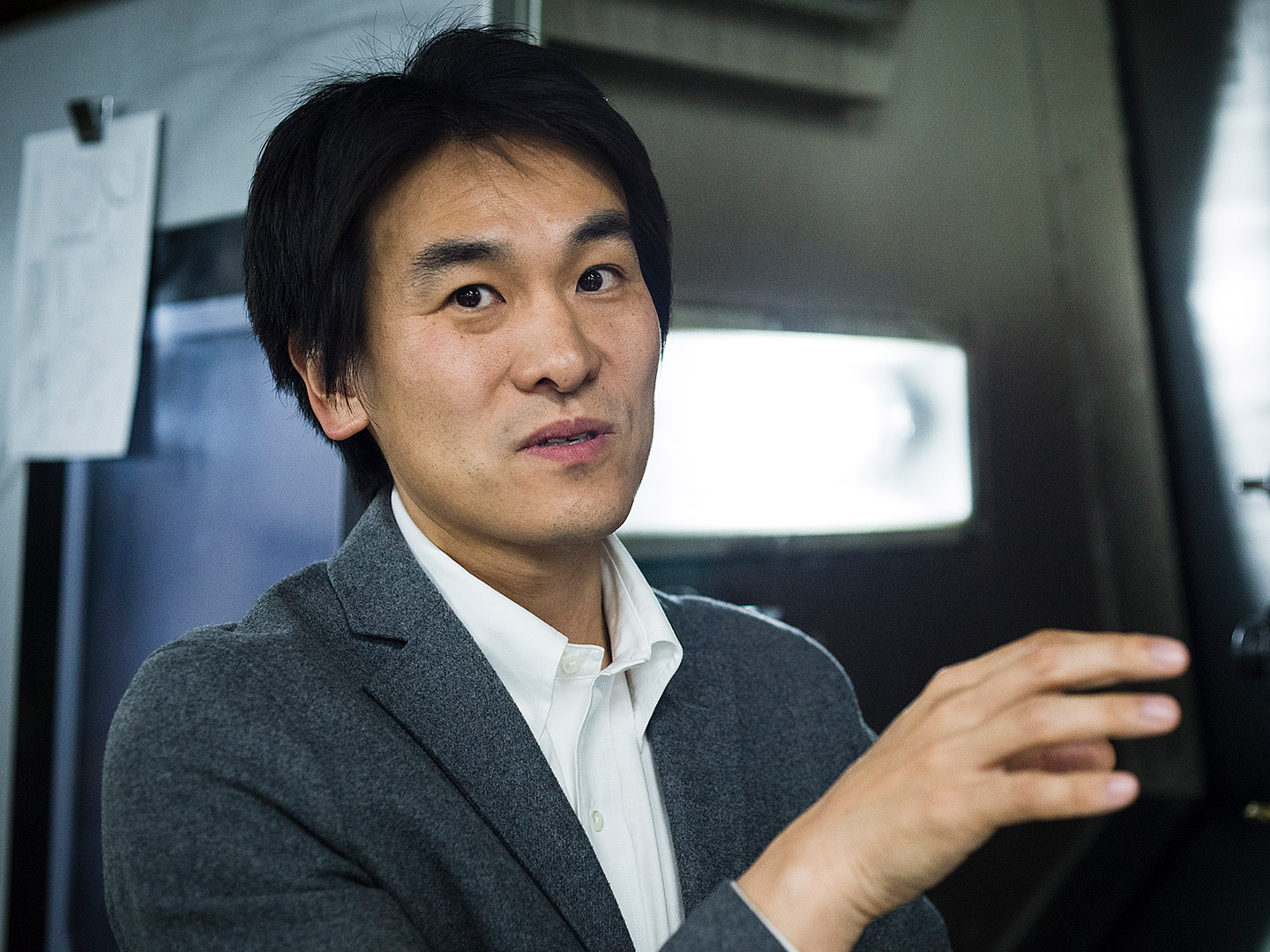

// 由紀精密インタビュー

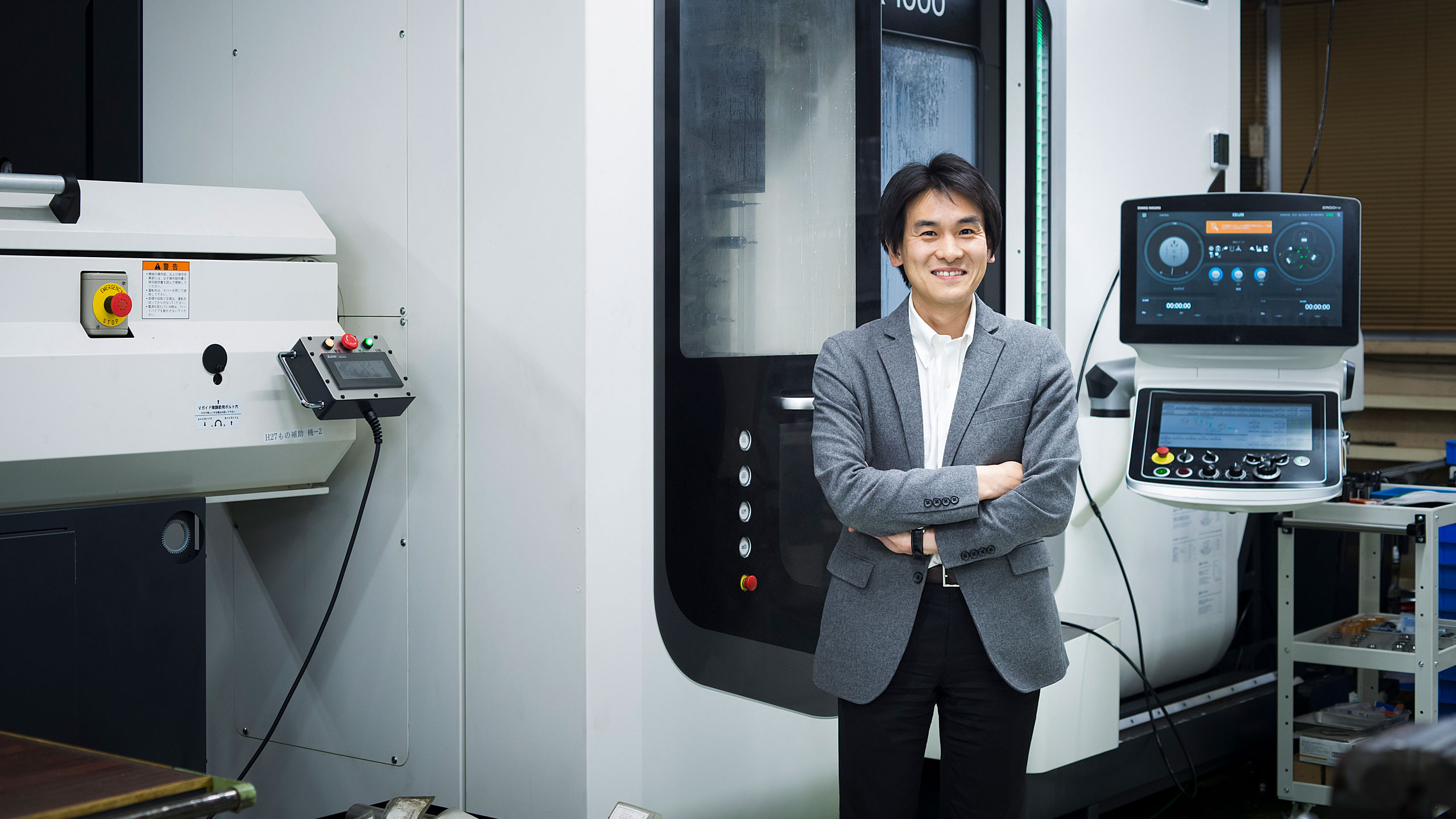

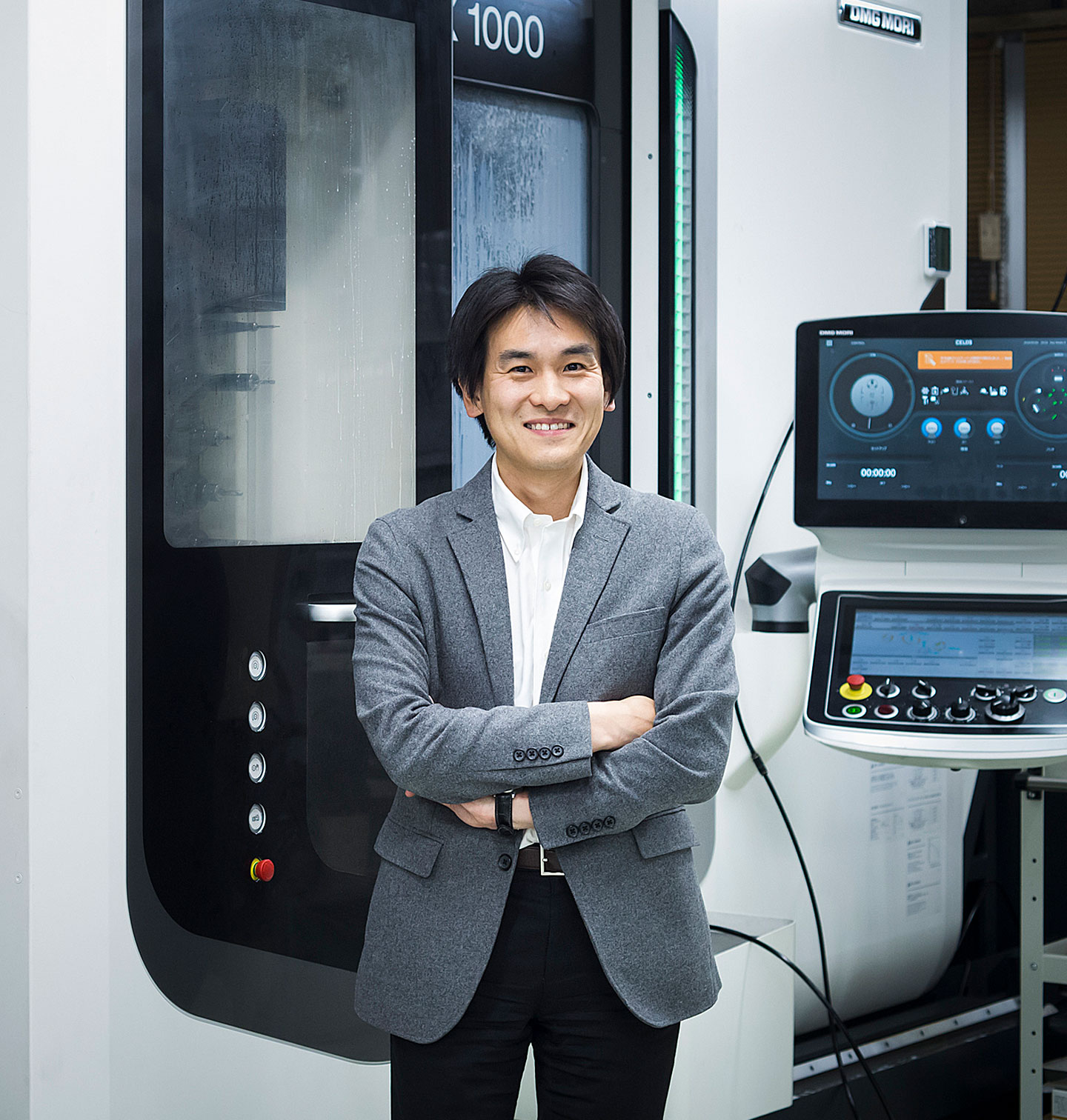

精密切削加工技術を武器に航空宇宙や医療関連の製品づくりを行う、神奈川県茅ヶ崎市の由紀精密。社名のごとく緻密でクールなNao Tokuiのトラックとは裏腹な、ものづくりに対する情熱や大きな夢を3代目社長の大坪氏は語ってくれた。

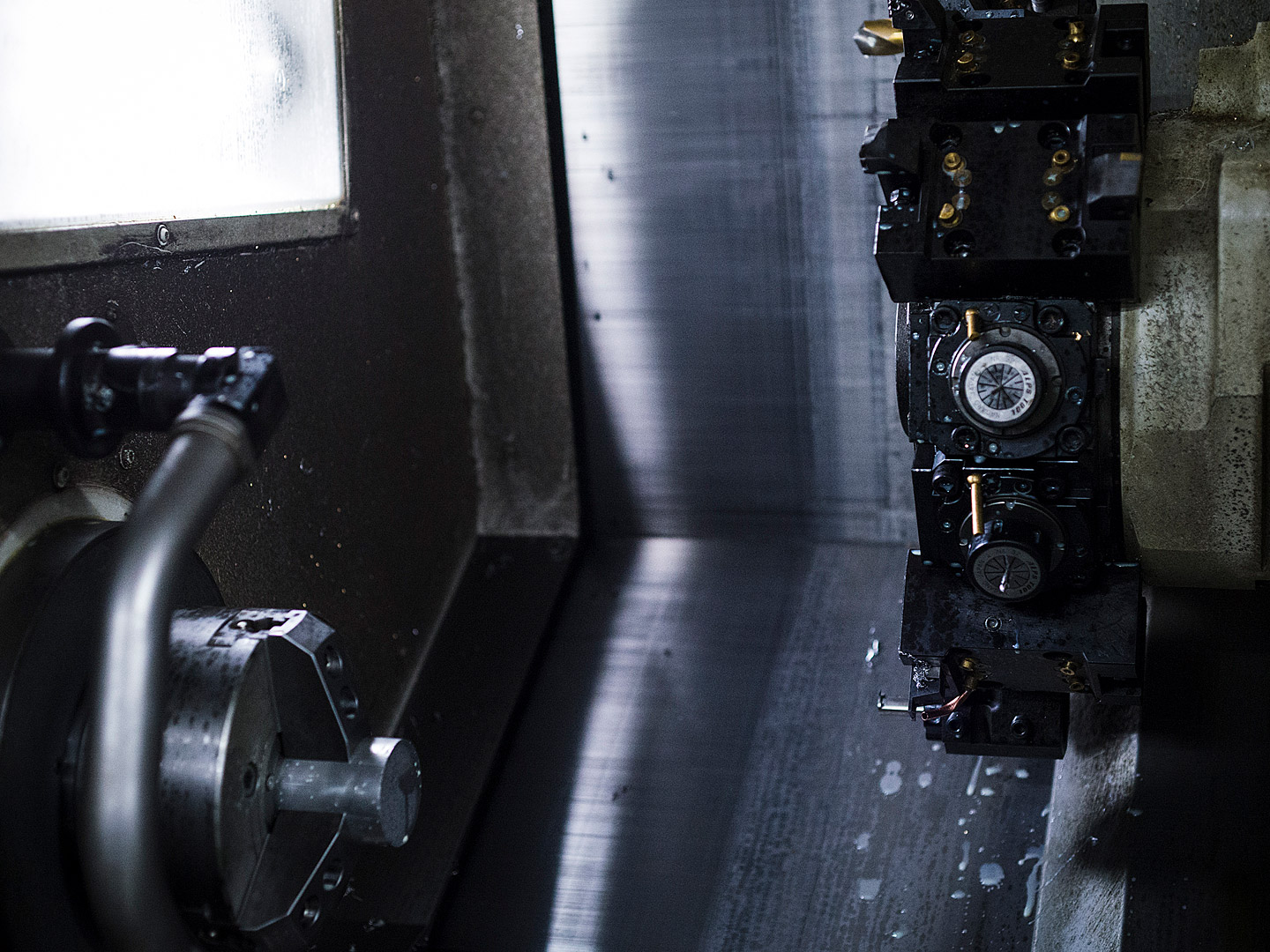

yuki turning

ID-9

yuki precision

nao tokui

高温の状態でも安定稼働できたり

人体に埋め込んでも

悪影響がない素材は、

結果的に難削材だったりします。

由紀精密さんは名前の通り精密加工が得意なんだろうなと想像しているのですが、具体的には何を作っていらっしゃるのでしょうか?

うちの仕事は「メインの商品はこれ」というのが難しいくらいに幅広いですが、中心となる技術は切削加工で、製品ジャンルでまとまっていて数が多いのは航空宇宙や医療機器ですね。航空宇宙系の製品は主にニッケル系の耐熱合金。医療機器系ですとサビに強く肌に影響の少ないチタン。両方とも耐熱、耐蝕物耐食性の高い材料であり、難削材です。

ナンサクザイ。文字通り、削るのが難しい材料ということですか。航空宇宙系で耐熱、ということは火が出るところに使われるのでしょうか。

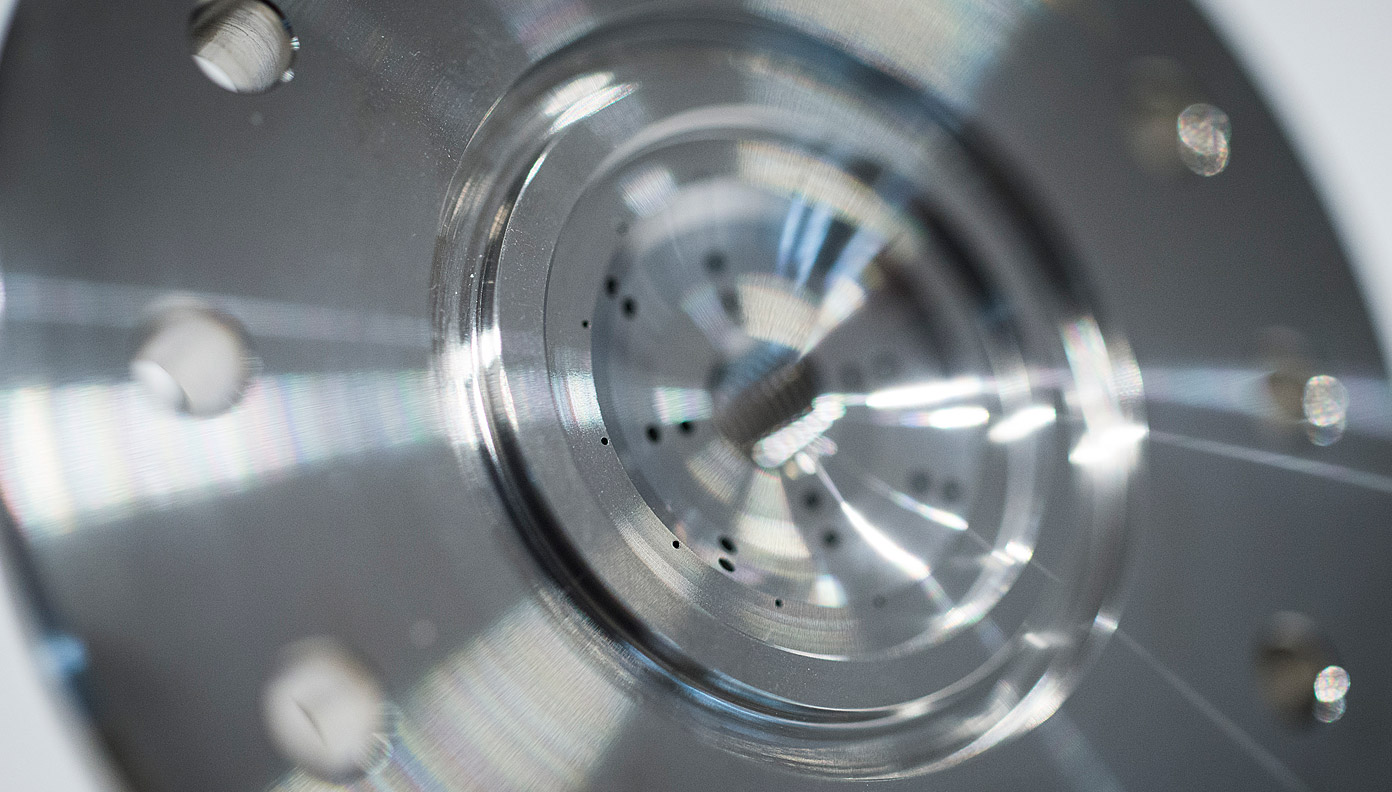

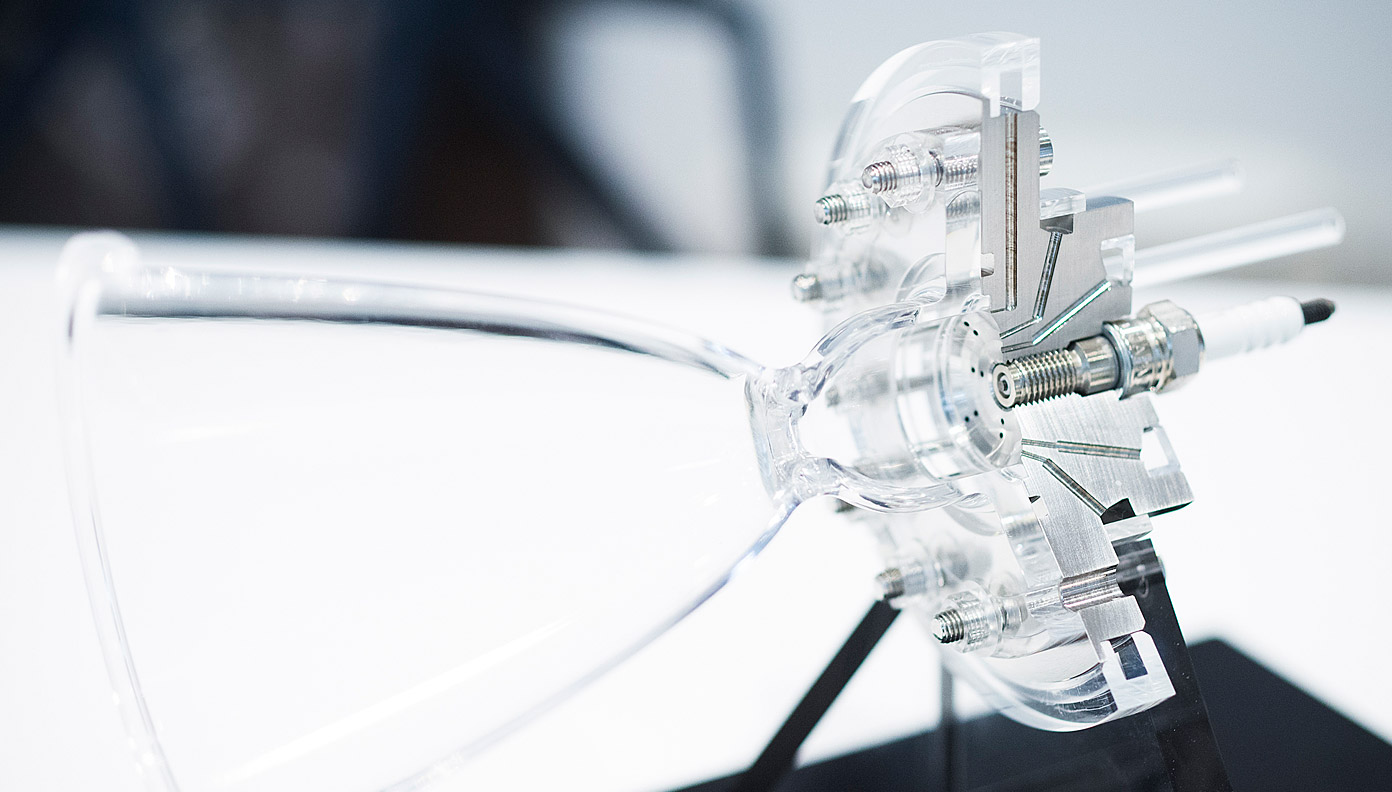

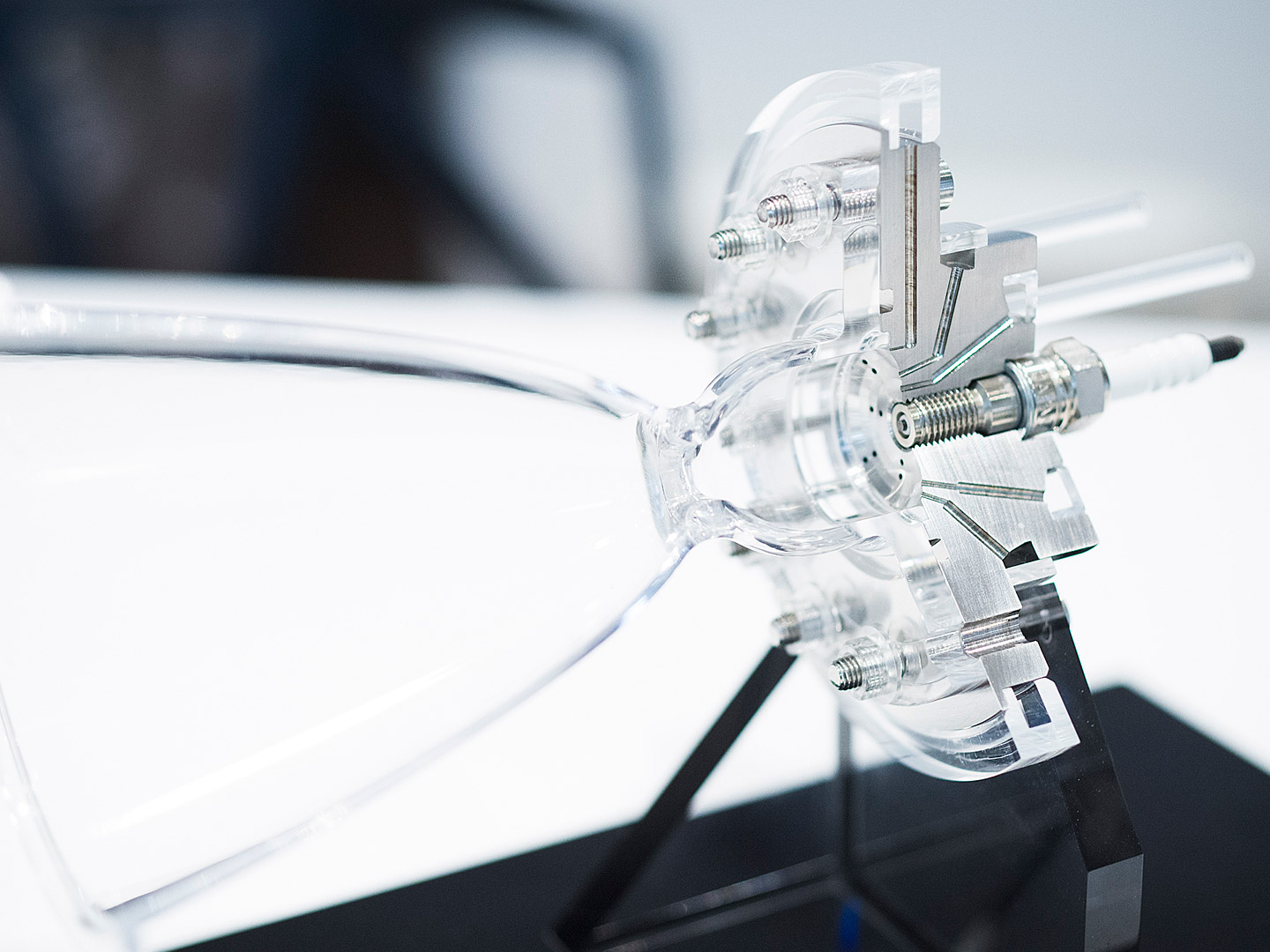

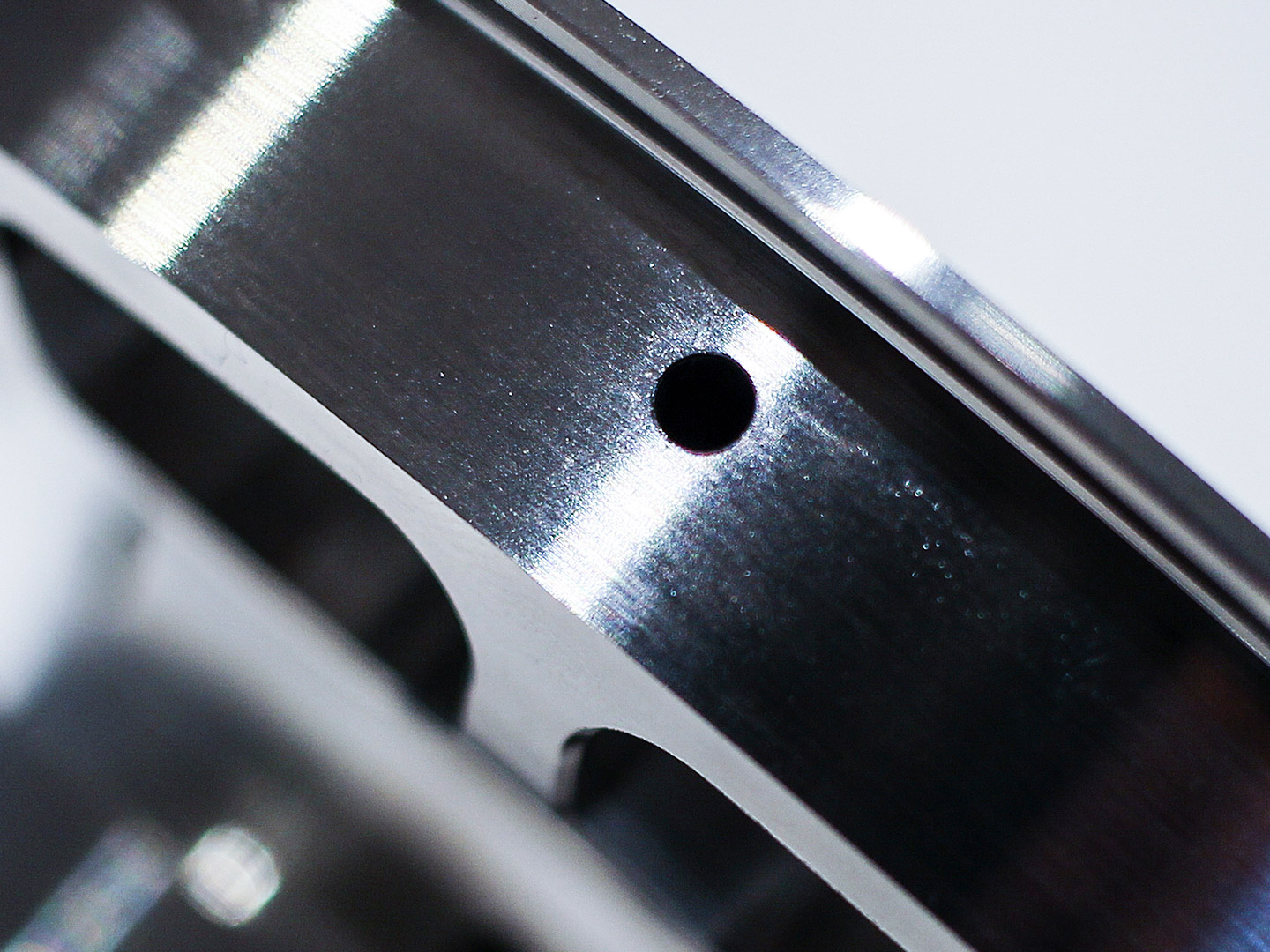

エンジンの中などですね。厳密には直接火が当たるわけではありませんが、エンジン内部のパーツは高熱・高速で動作します。つまり、熱を持った状態でも正確に動いてくれないといけません。たとえばこちらは宇宙用ロケットエンジンのスラスタです。姿勢制御に使用する補助的な推進装置ですね。中の様子がわかりやすく断面になっているものもあります。

宇宙ロケット用ですよね?こんなに細長い穴が空けてありますけど、ロケットのパーツってこんなに小さいのですか?

これは、小型のロケットエンジンで、小型人工衛星の推進や、打ち上げ用ロケットの姿勢制御に使われるものです。みなさんが想像する大型ロケットの打ち上げ用のエンジンと比べると小さいですが、もっと小さな、指先ほどのものもあります。私たちは最大でもこのくらいの大きさまで、比較的小さいサイズのものを製造しています。

なるほど。宇宙用の部品にも様々なサイズがあるんですね。もう1つのジャンルは医療機器系とのことですが、具体的にはどういうものを作られているのですか?

いわゆるインプラントと言われる体内に埋め込むネジです。ボーンスクリューといって骨折時に骨を留めるネジがありまして、特に弊社で作っているのは背骨用が多いですね。背骨に外傷があったりした時に背骨にネジを打ち、ギブスのようなものをします。

素材が耐食でサビに強いから人体に優しい、というのはわかりやすいですね。

そうですね。スラスタのように高温の状態で使い続けても寸法が安定していたり、インプラントのように人体に埋め込んでも悪影響がない、という素材は結果的に難削材だったりします。

Gコード自体は

この業界では割と一般的で、

さほど難しくはありません。

むしろ本当に難しいのは

「加工条件」ですね。

難作材、というくらいだからすごく硬かったりするのでしょうか?

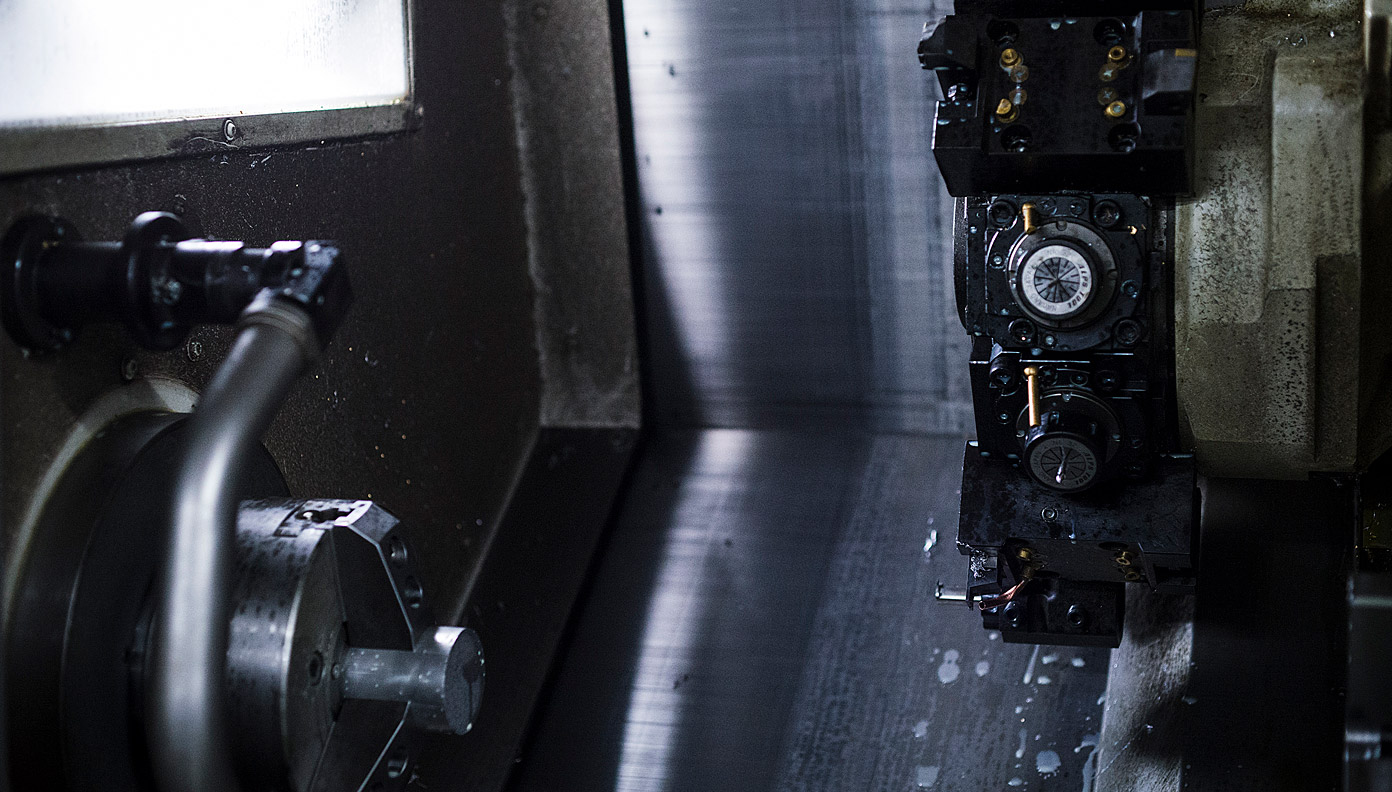

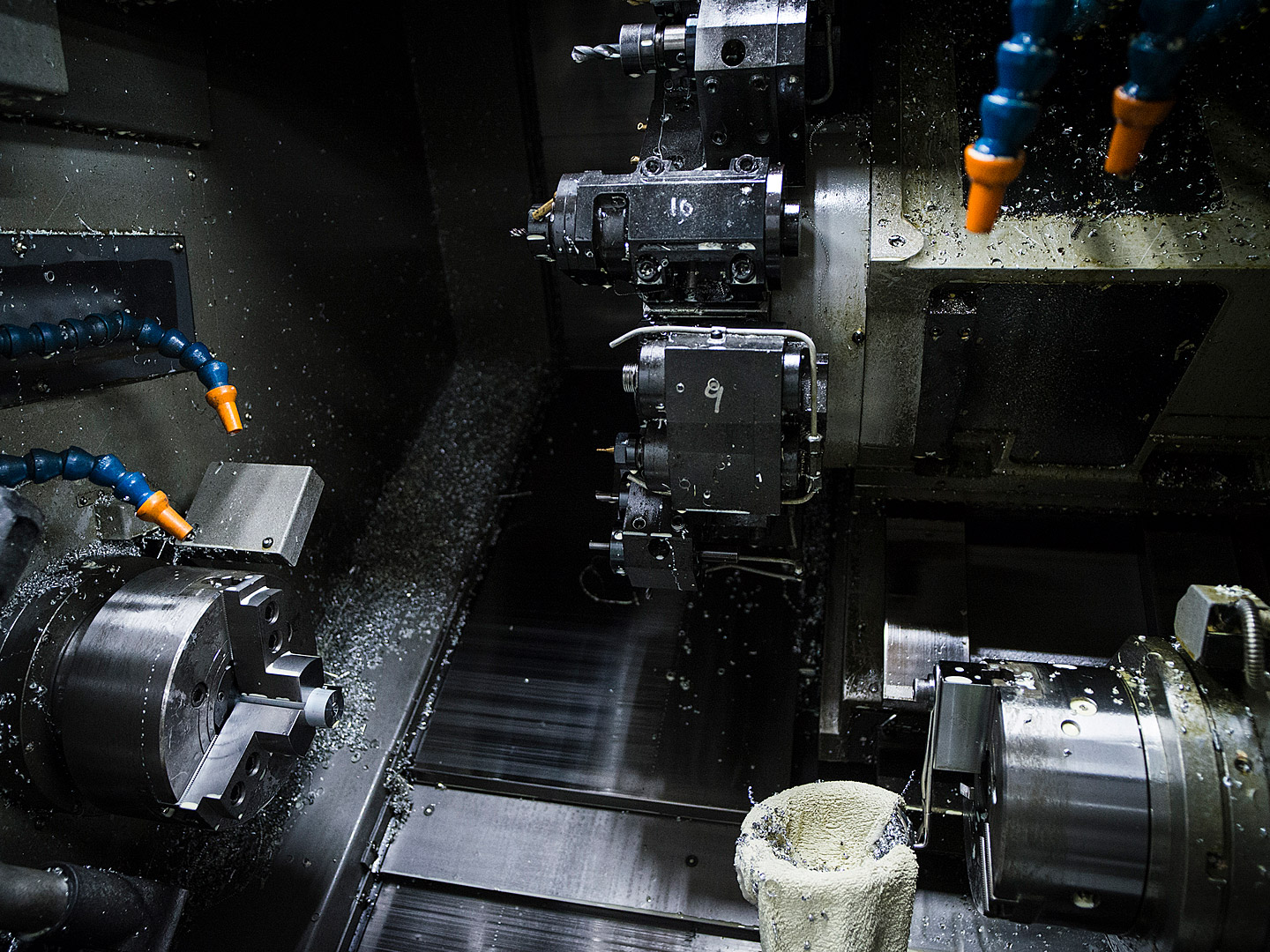

それが、むしろ柔らかいものが多いんですよ。柔らかいというよりは粘っこいといいますか。たとえば耐熱合金はその名の通り、熱が材料の中に伝わりにくい。逆にいうと削っている刃物の側に熱がこもりやすいんです。刃物の方はタングステンカーバイドという超硬合金でして、こちらはあまり熱に強くはなく発熱するとすぐに摩耗したり、最悪割れてしまうこともあります。工具がすぐに摩耗するから加工している間に当初予定していた寸法と変わってしまったり。また、素材が粘っこいので削りかすが細切れにちぎれない。ちぎれずに長く伸び続けた削りかすが工作機械に絡まるとまずいわけで、そういった意味でも加工が難しくて。

工具がすぐ傷んだり削りかすが機械に絡まったりしやすい。ということは、なるべくちゃんと面倒を見ておいてあげないといけなさそうですね。

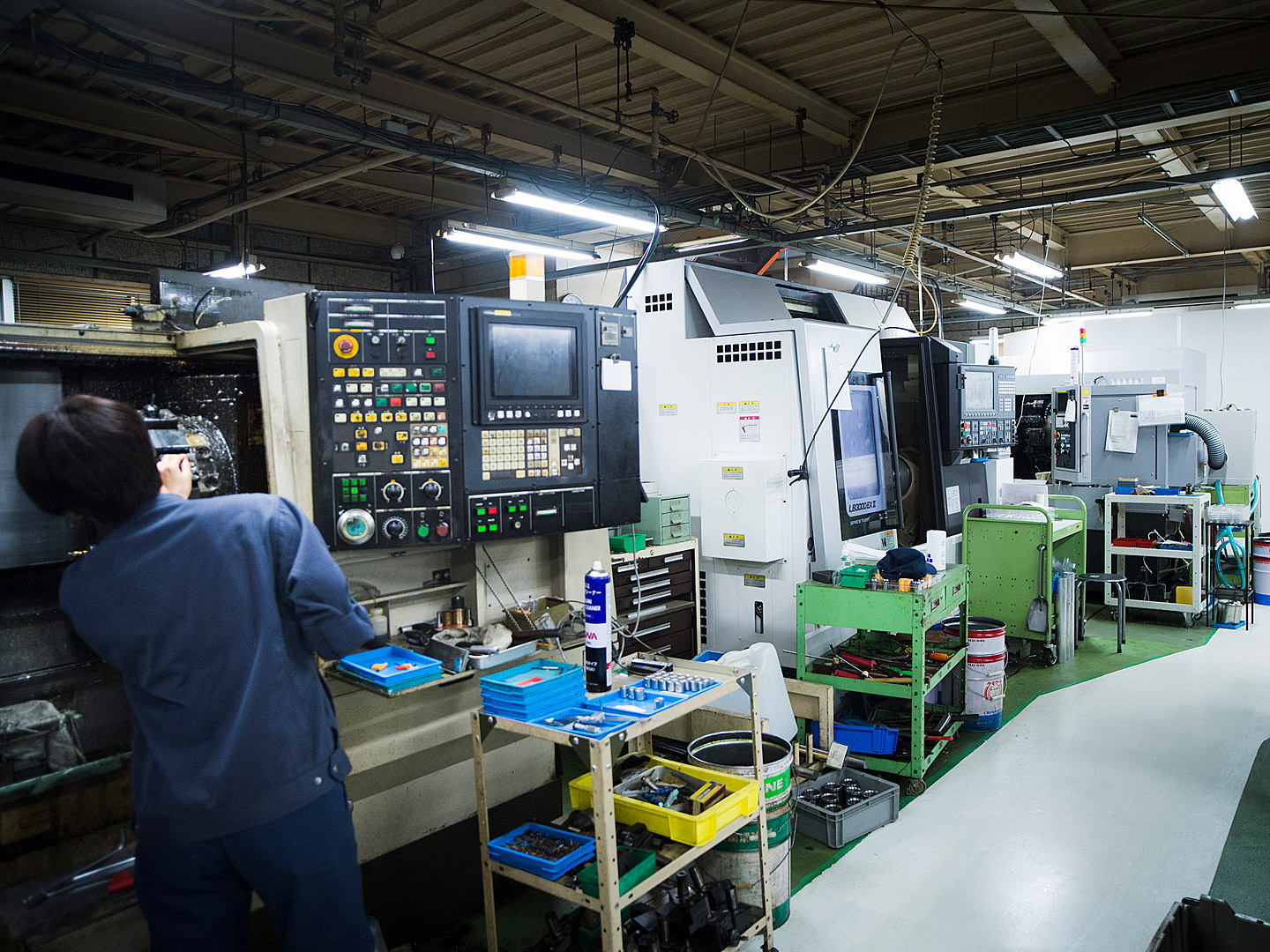

そうなんです。ポンっと材料を突っ込んでおくと機械が勝手に作り続けてくれるか、というとそうもいきません。付きっきりで面倒を見るにしても、機械を調整できる技術者が付いてないといけませんしね。

やっぱり技術者の人じゃないと、誰でもできるものではないですか。

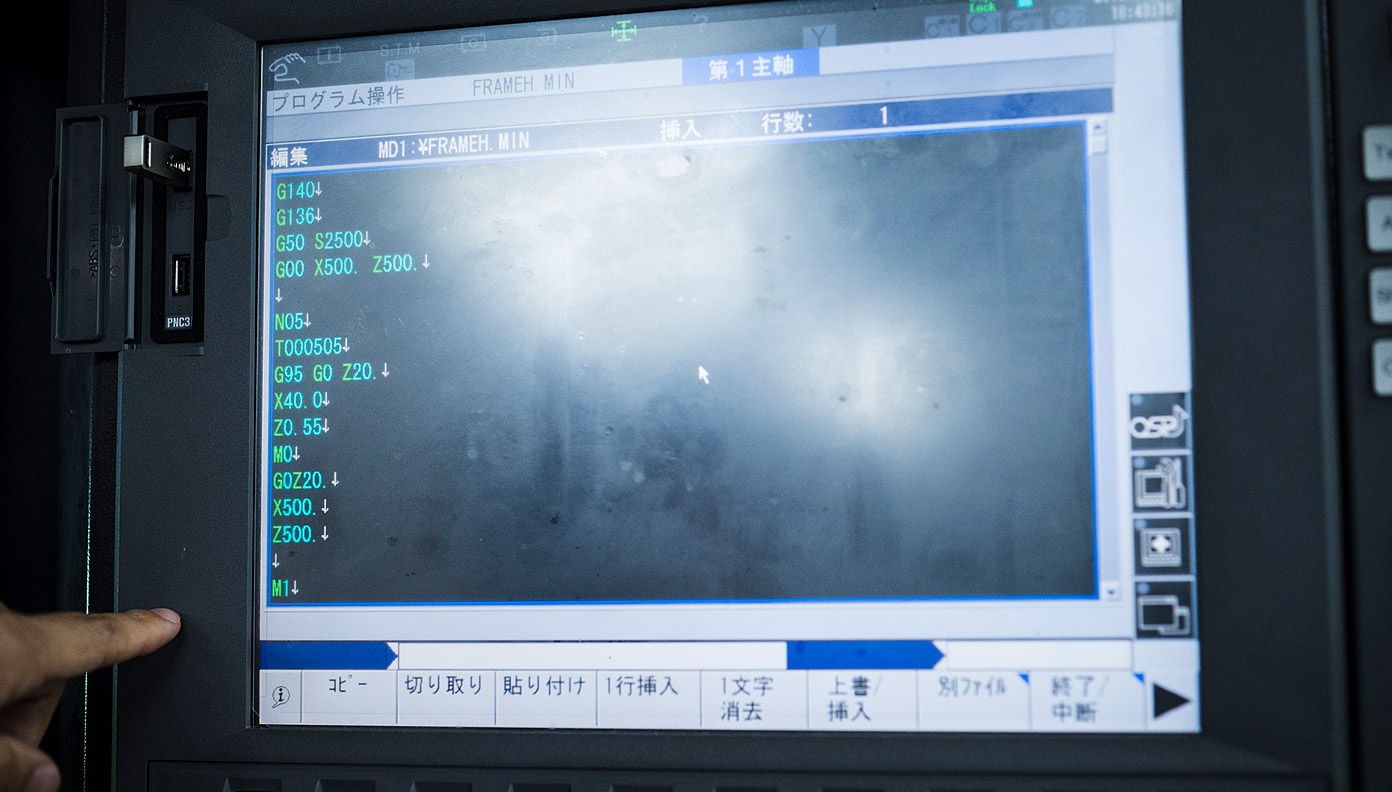

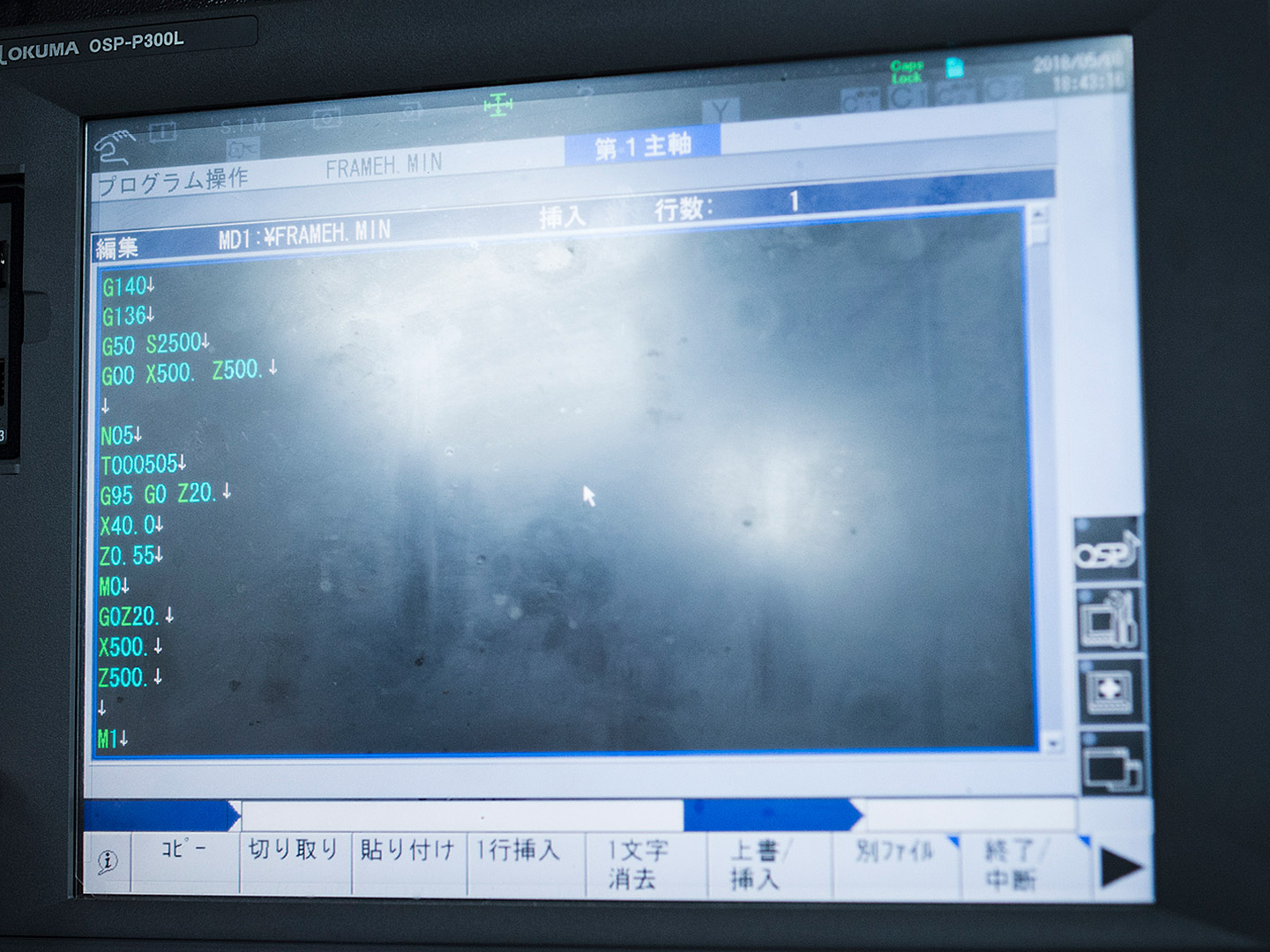

もちろんです。たとえば工作機械はGコードというプログラミング言語で動かしています。工具を動かす際の3次元座標の集まりがGコードです。シンプルな形状の加工であれば直接手入力でGコードを書きますし、曲面や複雑な立体形状などはCAMという3Dソフトで3次元データからGコードを書き出します。ソフトから自動で書き出してもGコードを自分で読めないと本当にその内容で機械を動かしていいか判断がつかないですし、必要なスキルですね。

確かに、当然技術者が必要ですね(笑)。

と言いつつ、Gコードを使うこと自体はこの業界では割と一般的でして、実はさほど難しいことではありません。むしろ本当に難しいのは「加工条件」ですね。

プログラムの読み書きより難しい、加工条件、とは何でしょうか。

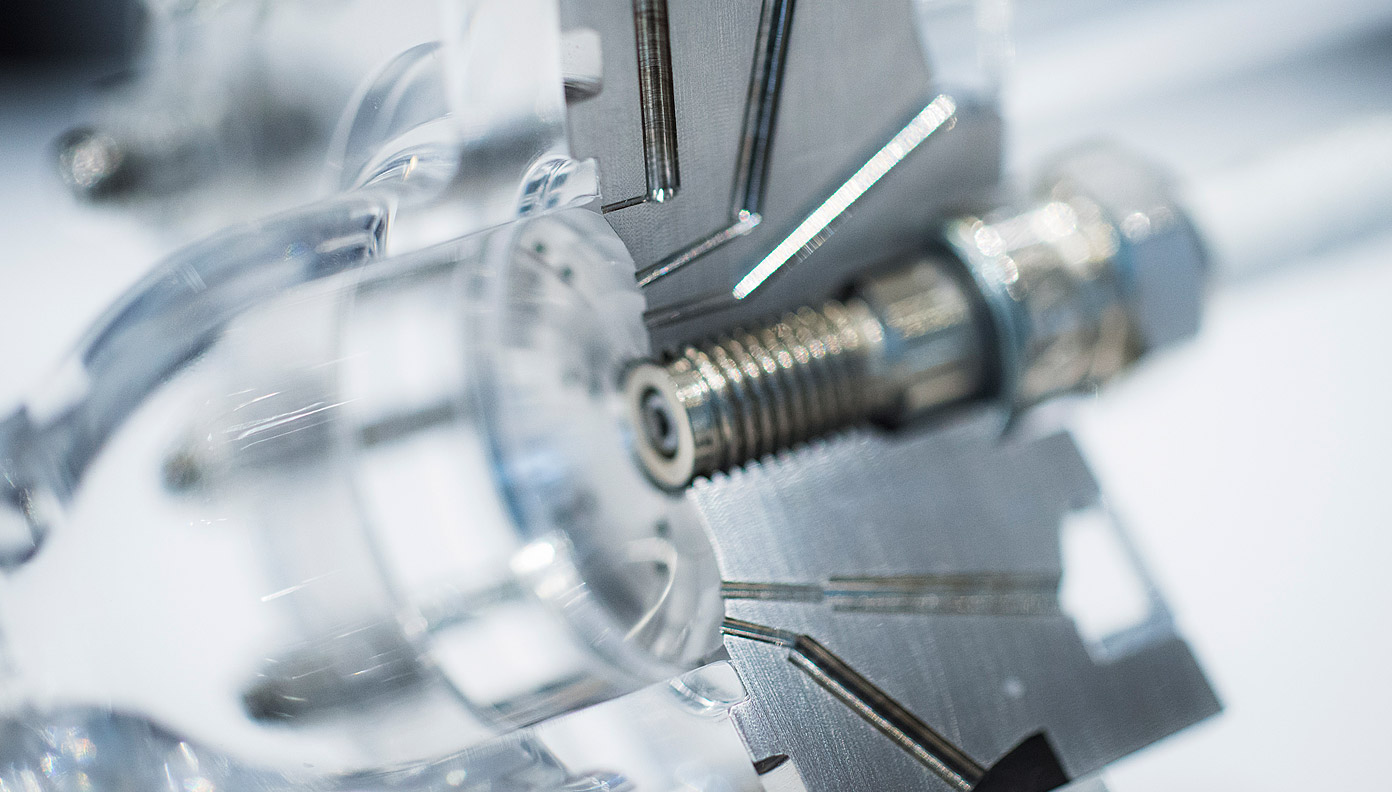

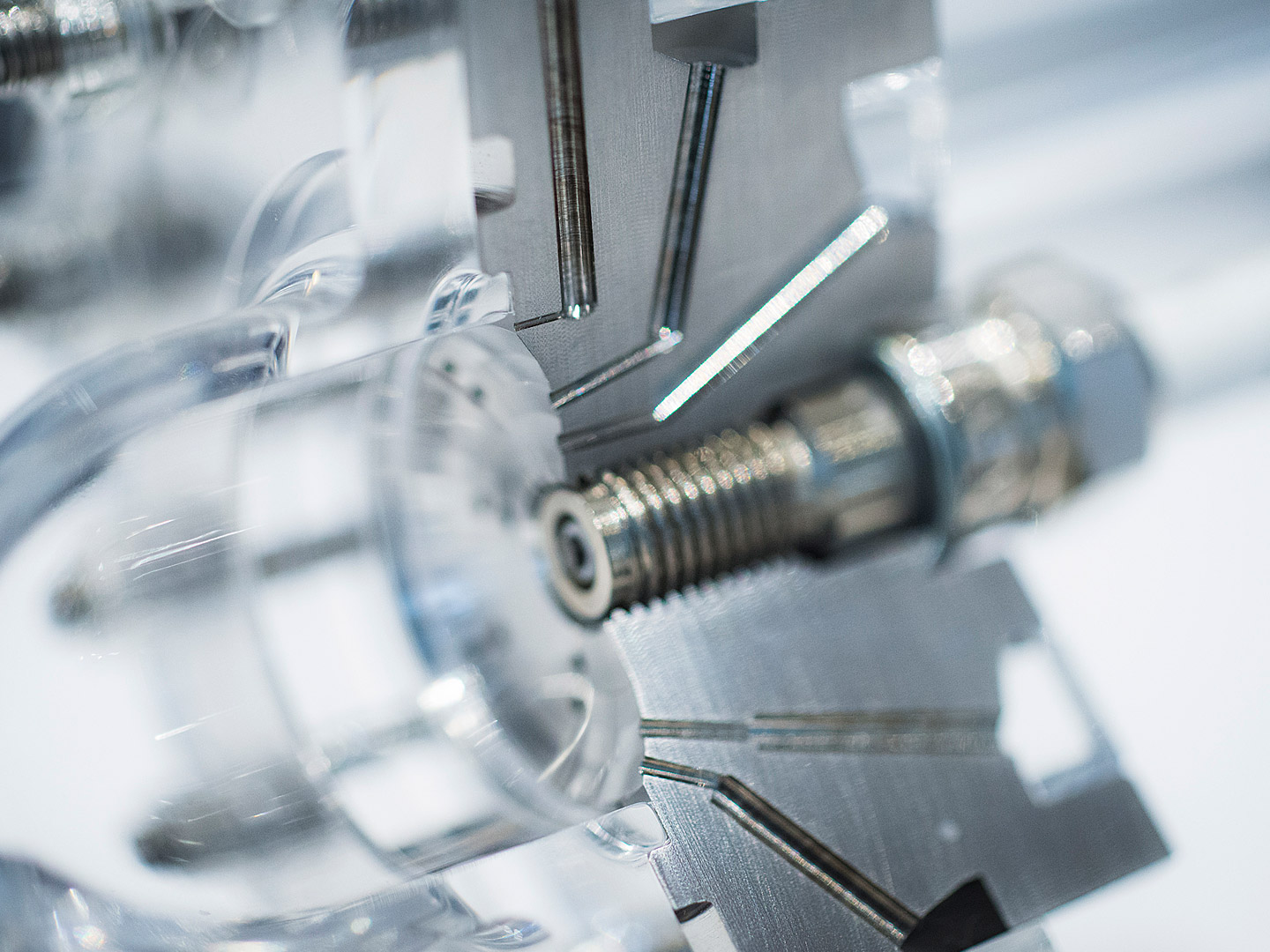

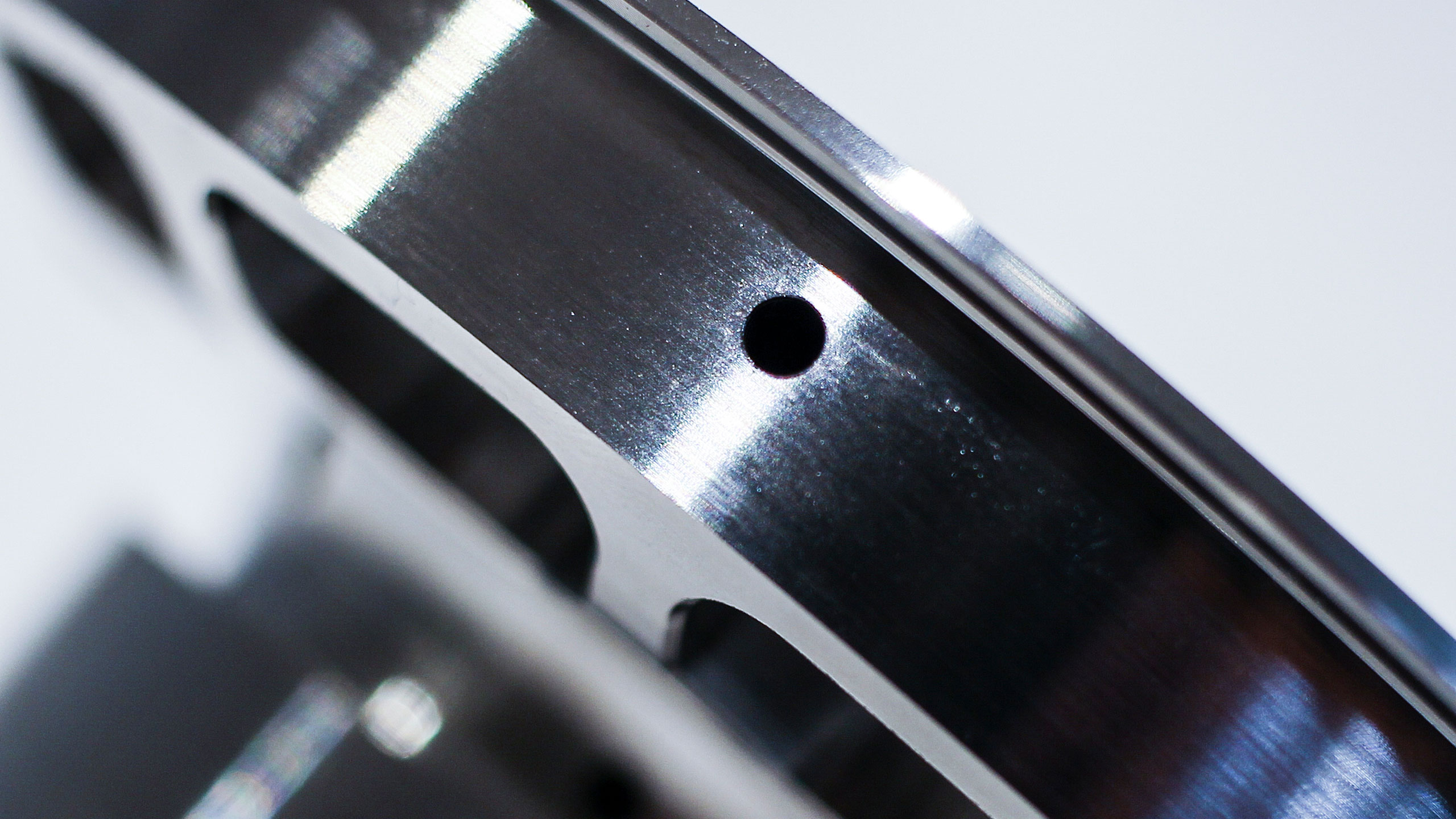

たとえば円柱の素材を削るとして、最終的な目標の形状にゴリっと一発で削り切ることはできません。何度か往復して少しずつ削りますし、往復の際もゆっくり削ったり素早く削ったりします。素材を一回転させるのに対して工具をどれくらい前に進めるか。この速さのことを「送り速度」と呼んでいます。このつるっとした加工面、よく見ると筋がついていますよね。

たしかに、うっすら。筋といいますか、縞模様といいますか。

この筋の幅も送り速度が変わると変わります。「どんな形状にするか」がGコードだとしたら、「どんなふうに仕上げるか」が送りです。3次元データ上には、実際の表面の指定がないですからね。

同じ形状を作るにしても、その表面にはニュアンスの違いがあるわけですね。

そうなんです。たとえば加工の最初からがっつり深めに削ろうとすると抵抗が強いですから表面は荒くギザギザになりますよね。残ったギザギザは最後に丁寧に削りとればよいかというと、ギザギザの凹凸が残っているところは加工負荷が変動します。凹は負荷が弱いし、凸は負荷が強い。そうすると表面はどうしても波打ってしまいます。ですので、なるべく凹凸が出ないよう表面が一定になるように加工するのを目指します。特に難削材は粘っこいせいで綺麗に削るのがとても難しいです。シンプルな加工でも、素材が難作材になった途端にまっすぐ切っているはずがガタガタになったり引っ掻き傷がついてしまったりします。

すごく丁寧に削る必要がある、と。

もちろんそうなのですが、一方で丁寧にやりすぎると時間がいくらあっても足りません。精度は保ちつつ、なるべく早く仕上げたい。送りには正解があるわけではなく、あくまでバランスなんです。このバランス感には加工者のクセも影響します。荒くいっぱい削る人もいれば、薄く高速にやる人もいる。

なるほど。そこに由紀精密らしい職人技がありそうな気がします。

今はもう取締役になっていますが、品質管理部長はもともとスーパー職人ですよ。彼は綺麗につくることも早くつくることもできる。ある意味、ゆっくり時間をかけてやれば綺麗につくることは誰でもできるんですよね。肝心なところは抑えつつできるだけ速くつくる、という所に職人のセンスが表れます。

金属って

肉眼では確認できないですが、

数ミクロンレベルでみると

ぐにゃぐにゃ曲がるんですよ。

職人の技術力によって製品クオリティに違いが出そうだな、と思っていましたが、むしろ時間をかければみんな綺麗にできるのは意外でした。

はい、ある程度綺麗にはできると思いますよ。ただ、そもそも完成形に近づけることすら難しいものもありますが。現場から「断ってくれ」と何度も頼まれたり……。

それは相当ですね。どういう製品なのですか?

たとえば飛行機の回転体のベアリングが入るところなど、高速で動いたり激しく振動するところに使う部品ですね。そういった部品は抜けたり外れたりしないよう、ピッタリはまらないといけません。「圧入」といって押し込んで入れるのですが、押し込む穴のほうが押し込むものよりほんの少しだけ狭くつくられています。

穴のほうが狭いんですか?

そうです。金属って肉眼では見えないくらいの幅でゆがむんですよ。なのでほんの少しだけ穴を小さくしておいて押し込む。穴が狭すぎると全然入りません。逆にゆるいとガタガタになってしまう。気持ち無理やり押し込むくらいで、程よくキュッと入るのが理想です。なので、精度が大事。

それはたしかに難易度が高そうです。

さらに厄介なのが、金属には「内部応力」という力がありまして。金属を加工すると金属の内部にエネルギーがたまっていって、加工中は完璧な精度を保っていたのに加工が終了して機械から取り外した瞬間にぐにゃっとゆがんだりするんです。5ミクロンしか真円度の誤差が許されていないのに10ミクロン変形してしまったりと、コントロールが難しい。

誤差5ミクロンの世界……。ちなみにどれくらいのサイズの製品に対しての誤差5ミクロンなのでしょうか。

手のひらサイズの製品で誤差5ミクロンです。もちろん肉眼で見ても違いは絶対にわかりません(笑)。精密な測定器で計測して確認します。意外に思われるかもしれませんが金属って数ミクロンくらいならぐにゃぐにゃ曲がるんですよ。それこそ指で押すだけでもぐにゃっと曲がります。

金属が指で押しただけでぐにゃぐにゃ曲がると言われても、にわかには信じがたいですね(笑)。

こちらをご覧になってください。このメーターは1目盛2ミクロンです。少し力を入れただけで2〜4ミクロンほどメーターがふれるのがわかりますか。それくらい金属はすぐに変形します。指で押すだけで曲がるんですから、刃物で削るとそりゃ変形しますよね。刃物の側も削っているうちにだんだん摩耗して誤差が出やすくなってきますからメンテナンスが必要です。下手すると1個仕上げるたびにメンテナンスが必要な製品もあります。

だから技術者が付きっきりになるのですね。

そうなんです。当然人件費がかかりますし、製品単価は上がります。値段が高いとお客さんから要求される品質もどんどん高まりますから、ちょっとした傷でも悪い印象をもたれてしまいます。だから製品によってはわざわざ手で機械から取り出したりしていますよ。ふつう連続自動運転の工作機械は加工が終わったらどんどん製品を切り落としていきますが、サイズが大きいものは落とすと傷がついてしまうので。

「機能が第一で

箱なんてどうでも良いだろう」

と思われそうですが、

全くそんなことはありません。

それは製品の機能や精度とはまた別の話でしょうか。

そうです。1個1万円の製品に傷が付いていると、製品の機能上は問題が無かったとしても、ちょっと嫌ですよね。傷が付いているだけで「雑につくっているのではないか」と思われてしまったり。

たしかに普段の生活でも高い物を買うときは傷が無いほうがなんとなくうれしいです。性能というよりは信用とか心証の観点なんですね。

そうなんです。「製品のクオリティ」というのはいろいろな面があると思っています。傷もそうですし、梱包の仕方だってそうです。例えば100万円のビンが新聞紙に包まれて段ボール箱に入って届いたら、なんとなく印象が良くないですよね。うちでは高価な製品は木箱にクッションを敷き、ビニールや錆止めのシートで慎重に包んでお届けしています。そうするとお客さんにも「高いけどいい製品なんだな」と思っていただけます。

アップル製品もすごくしっかりしたつくりの箱に入っていますよね。封を開けるときのドキドキ感がたまらなくて。

「機能が第一で箱なんてどうでも良いだろう」と思われそうですが、全くそんなことはありません。BtoCだと一般的な話ですが、BtoBでも同じことです。以前とあるお客様から「箱が届いた時点で開封する前からすでに感動しました!」と喜んでいただいたことがありました。かといって箱にものすごくお金や労力をかけている訳でもなくて。ほんの少しの工夫であり、思いやりです。BtoBだって結局は人と人とのコミュニケーションですから。こういった取組みも会社の品質向上の一助になっていると思っています。

性能だけでお客さんは製品を選んでいるわけではない、と。

社長が「うちはいい会社だよ」

と言っても社員は喜びません。

でも社外の方から言ってもらえると

嬉しいし説得力もありますよね。

「品質」というのは会社全体からにじみ出るものだと思っているんです。例えば、Webサイトや電話対応も品質のひとつです。会社全体として品質を上げていかないと大きな仕事はとれません。小さな会社が大きな仕事を依頼してもらうには、製品の性能だけでなくいろんな面で信頼してもらわないといけませんから。ですので、製品以外の様々な面でも高い品質を目指しています。

製品本体以外の仕事も大事な品質である、と。こういった考え方や取り組みが社員の方々のモチベーションにも影響したりするのでしょうか。

社長が「うちの会社はいい会社だよ」と言うのは当たり前ですから、そんなことでは社員も喜びません(笑)。でも、こうやって様々なことに気を配って質の高い仕事をすることで外部の方から「由紀精密さんはいい会社だよね」と言ってもらえると、みんな嬉しいですし、説得力もありますよね。

社外からの評価が巡りめぐって社内のモチベーションにも繋がってくるのですね。

そういう事です。やっぱり会社の財産は人なので、社員のモチベーションは大事にしたいなと。楽しく前向きに働いてもらうためには社外からの評価もそうですし、人間関係も大事ですよね。大きな仕事をするためにはチームで取り組む必要がありますが、一方で人が集まるとぶつかり合いだって当然起こりますから。ある意味そこが1番悩むポイントかもしれません。

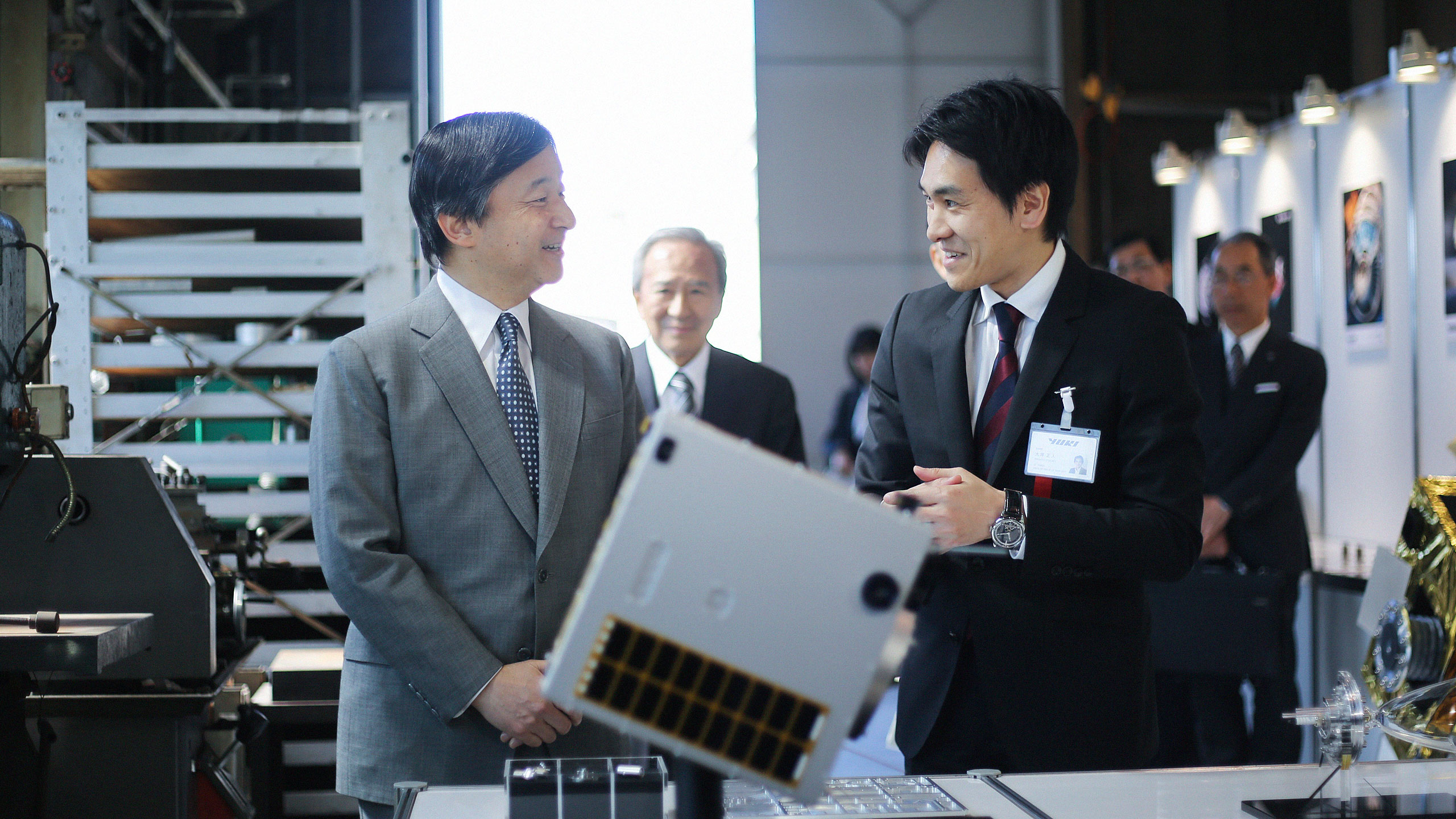

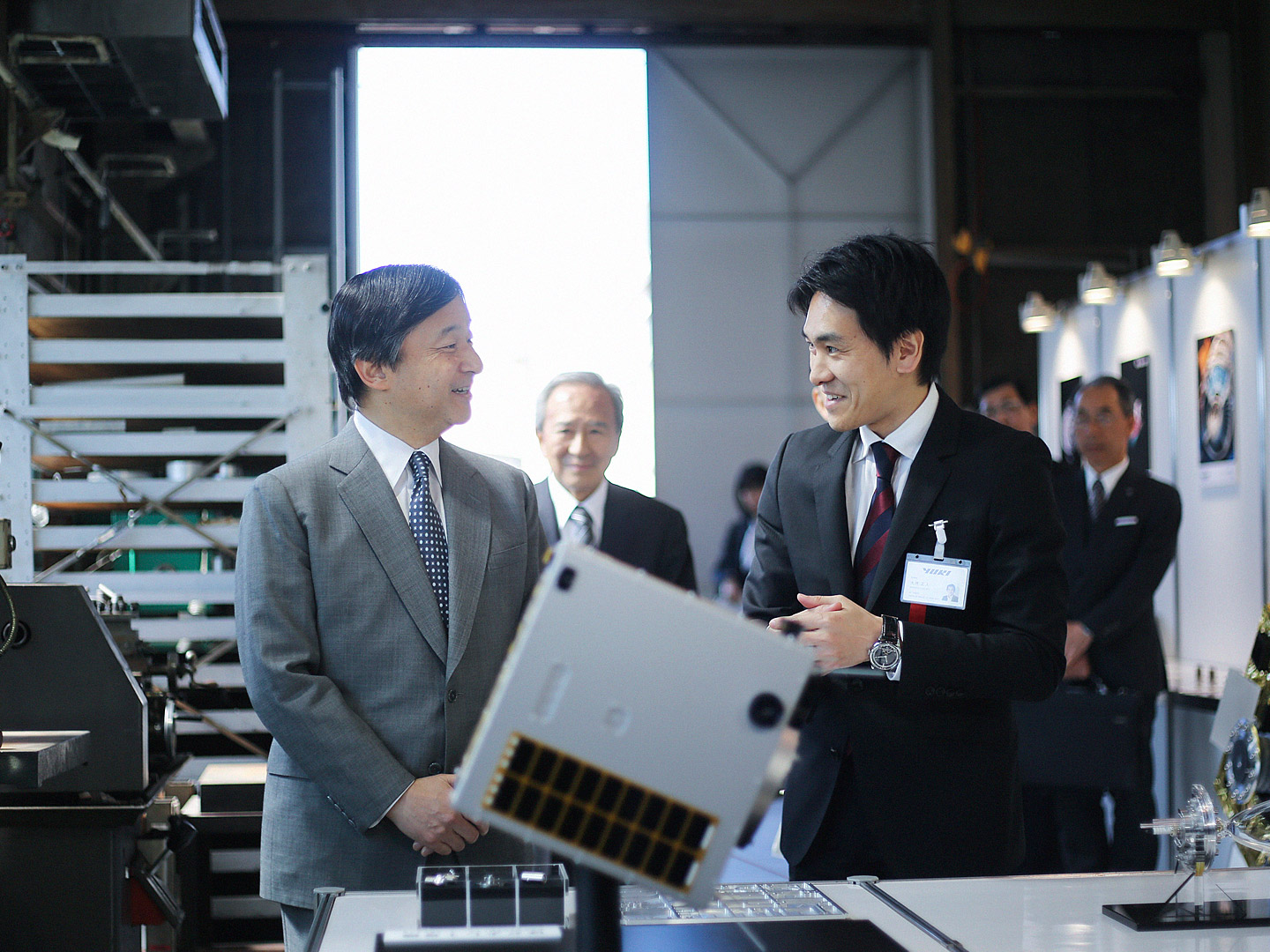

最近では皇太子殿下が会社見学をされて、全社をあげてお迎えしたと聞いています。

そうなんです。プロジェクトチームを組んで全社の協力を得ながらご対応しました。ご来社される前日の社内はものすごくピリピリしていましたが(笑)、皇太子さまや宮内庁の方にもとても喜んでいただけたみたいで、僕も含めて会社にとってうれしい出来事でした。

一方でINDUSTRIAL JPについての反応はいかがですか?(笑)

INDUSTRIAL JPはプロジェクト立ち上げからご一緒させていただいていましたが、当初は社長の道楽のように思われていたかもしれませんね(笑)。でも結果的にはSNSで話題になってさまざまな賞もいただいて、ちゃんと町工場のリブランディングにつながっていて。そういった社外からの評価を知って社員も「そういうことだったんだ!」と喜んでくれています。

生きていく上で

ある程度

お金を稼ぐことも大事ですが、

かといって目先の利益だけを

追うつもりもなくて。

レーベルの活動が工場の中の人にも良い影響を与えられていると知れて、僕らもうれしいです。国内だけでなく海外の人にも日本の技術力を知ってもらい評価してもらう機会になれているのではないでしょうか。

そうですね。ただ個人的には、日本代表になりたいとか日本を背負って立ちたいとは思っていません。もちろん日本は自分たちの生まれた国であり、思い入れもあります。でも日本だから技術力があるとか、ジャパンメイドだからすごい、とは私は思っていません。たとえば中国製品は品質が悪いと言う人がときどきいますがiPhoneだって中国でつくられていますよね。大事なのはどこの国でつくられているかじゃない。世界中に数ある工場の中で、由紀精密はたまたま日本にあるだけなんだ、と思っています。

ある意味、真にグローバルといいますか、フラットな考え方ですね。

なので、日本だとか海外だとか関係なく製造業が盛り上がってくれればいいなと思っていますし、私たち自身もいいものをつくって世の中を良くしていきたいんです。「YUKI STYLE」という企業理念や行動指針を示した冊子を社内向けにつくっていまして、詳細は非公開なのですがそこでは「ものづくりの力で世界を幸せにしたい」と大真面目に掲げています。

もちろんビジネスですし生きていく上である程度お金を稼ぐことも大事ですが、だからといって目先の利益だけを追うつもりもなくて。世の中を良くすることが結果的にビジネスにつながってくれればいいなと。たとえば深刻化する高齢化社会に向けて脊椎インプラントをつくったり。宇宙の環境問題解決のために「宇宙ゴミ掃除」のお手伝いをしたり。それ以外でもエネルギー問題、食料問題、戦争など、世の中には問題が山積みです。そんなときに技術力が解決の糸口になることもあるはずで、そこに我々は価値を提供していきたいと思っています。

つくられている製品にはそういう想いが込められているんですね。

私たちは確かに小さな会社ではありますが、小さくったって視野はいくらでも広くできますよね。こんな話を聞いて影響を受けてくれる人が少しでもいてくれれば良いなと思います。私が言ったことを弊社の100倍の規模の会社の人が聞いて共感してくれたら、その人が世の中に100倍の影響を与えてくれるかもしれないじゃないですか。そうやって想いが伝播していくのは良いことだなと思っているので堂々と大きな事を言うようにはしているんです。といいつつ、社内の人間関係など、目の前の問題で日々悩んだりもしていますけどね(笑)。

FACTORY

yuki precision

株式会社由紀精密

1961年創業。国内では神奈川県茅ヶ崎市の本社工場、横浜市の横浜ファクトリー、都内の東京オフィス、海外ではフランスにも支社を構える。精密切削加工技術を活かした部品製造だけでなく、設計・開発も自社内で行う「研究開発型」町工場を標榜している。

本社/茅ヶ崎工場:神奈川県茅ヶ崎市円蔵 370